1969年式のカワサキ(マッハ3)のエッジ角出しのエキゾーストパイプを再メッキ加工(リクローム) 鳥取県の個人様

2018年09月12日

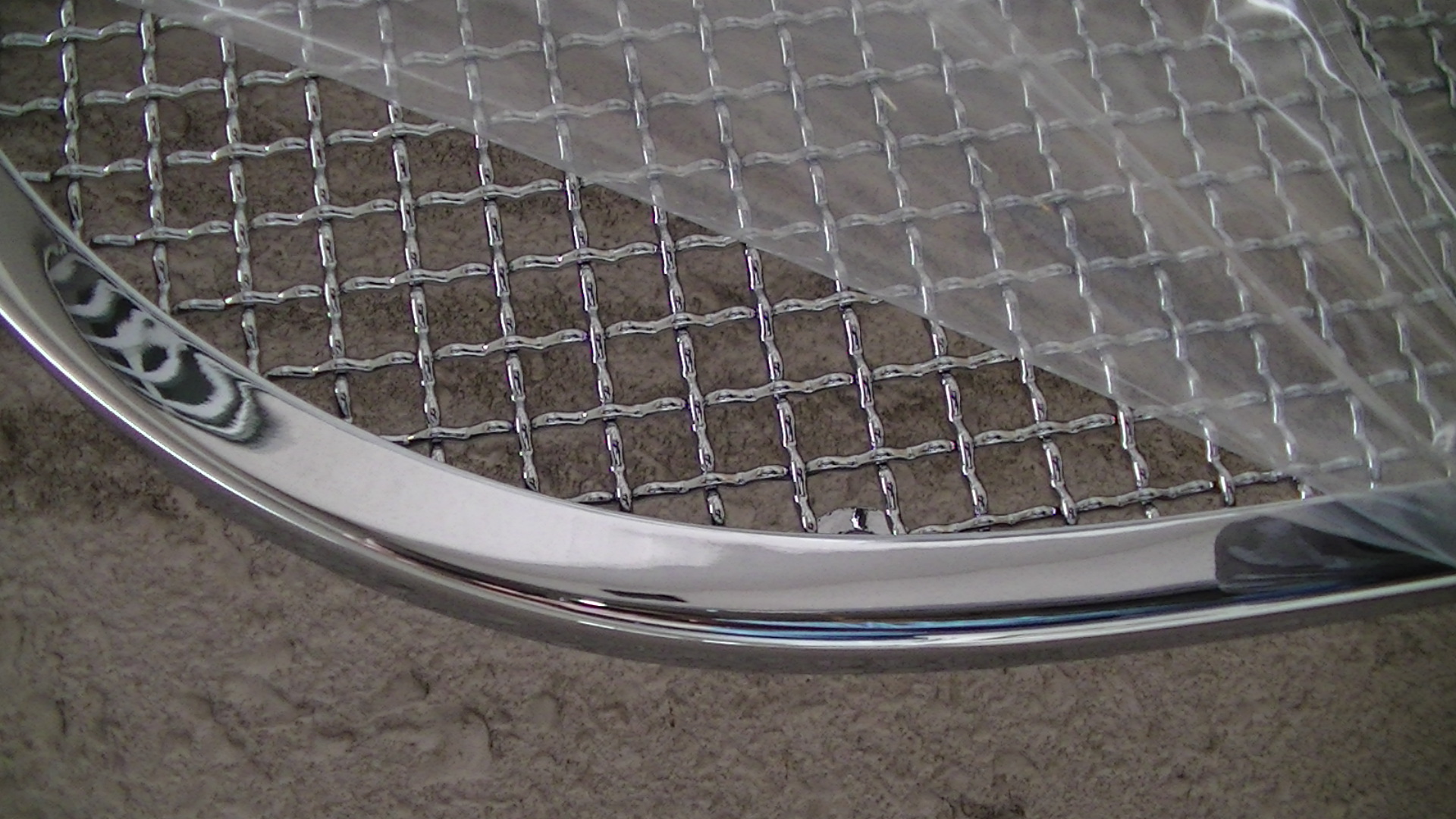

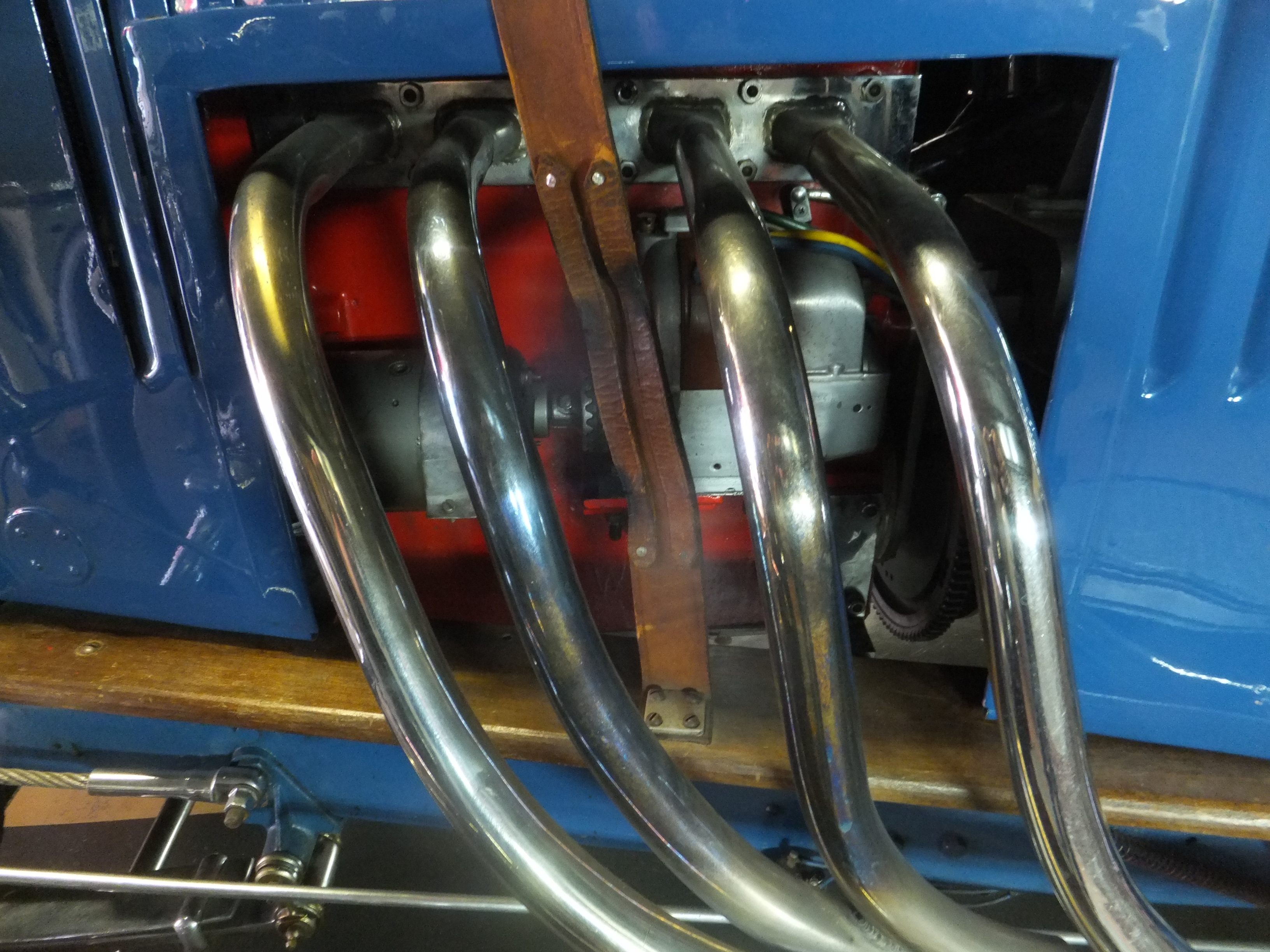

この写真のパーツは、

1969年式カワサキ(マッハ3)のエッジ角出しの

エキゾーストパイプです。

マニア様はお分かりだと思いますが

この車種のエッジ角出しエキゾーストパイプの

希少価値は結構な様です。

このエキゾーストパイプ、49年経っている事も有り

部分的にかなりの腐食痕が表れています。

このオーナー様より、再メッキ加工(リクローム)を

施す際に極力腐食痕を無くし綺麗にして欲しいと言う

ご依頼を頂きました。

このお客様は、当社に発送して頂き前にエキゾーストパイプ

内部を綺麗に汚れを落として頂いており

大変に再メッキ加工(リクローム)がしやすく有り難い思いです。

お客様にもご説明をさせて頂いたのですが

当社のメッキランク(上メッキ加工、中メッキ加工、

下メッキ加工)の中で、

エキゾーストパイプやマフラーに再メッキ加工(リクローム)を

施す場合、選択としては中メッキ加工(分厚いメッキ)か

下メッキ加工(町のメッキ屋さんの薄いメッキ)かの

いずれかを選択して頂く事が可能です。

尚、上メッキ加工のデメリットはエキゾーストパイプや

マフラーの様にかなりの熱がかかると素材の色が

変わってしまう位の熱には耐え切れない。

ですので、今回の再メッキ加工(リクローム)の

メッキランクは中メッキ加工による施工にさせて頂きました。

その上で、上記のアップ写真で腐食痕が酷い箇所を

お客様とご相談の上で板金加工を施すかどうかの

ご相談をさせて頂きながらの加工となります。

加工方法としては、まずエキゾーストパイプ内部をより

綺麗にする為に専用の薬品に付けて極力メッキ槽が

汚れない様に致します。

そしてパイプ表面に付いているメッキを

シアンにより約7日前後かけ剥離致しますが

その際には、錆自体も溶けて無くなります。

今回の様な経年劣化したエキゾーストパイプの場合は

剥離の程度をこまめに観察していかなくてはなりません。

剥離作業が完了致しましたら

特に腐食痕が酷い箇所を軽めにバフ研磨作業を行い

板金加工が可能な状態なのかどうかと

クオリティがどこまで上がるかを見ます。

この時点でお客様にご連絡させて頂いて

板金加工をされるかされないかの選択をして頂きます。

板金加工を必要とした場合は

板金専門の職人により込み具合にもよりますが

数日かけて作業を行います。

板金で使用する部材は真鍮を使用致します。

板金加工で真鍮を使うメリットは腐食しにくい為に

クロムメッキ完成後板金加工した部分から錆が出にくい。

物によっては、他の素材を使用し板金加工する事も

御座います。

板金職人による加工が完了致しますと

もう一度バフ研磨作業をする事により

板金個所と元々の素材との段差を無くす事と

パーツに残っている腐食痕やピンホールを極力無くし

420番研磨迄磨き込みます。

その際、Rがきつい部分はバフが当たり難いので

表面と裏面に見栄えの差は物理的に出てします事が

御座います。

そして、銅メッキ加工によりエキゾーストパイプ

全体に銅被膜を電気により得て

更にバフ研磨作業により削れた銅の粉を利用し

ピンホールに入れます。

続いてニッケルメッキ加工、クロムメッキ加工

最後に細かい粒子の研磨剤で丁寧に磨いて完成になります。

この様にハイクオリティを追求する為には

手間を惜しまず作業しなくてはいけません。

メッキ塗装や銀鏡メッキの様にハイ出来上がりとは

いきません。

カテゴリ:ブログ

全国配送対応!

全国配送対応!