自動車部品(エンジン部品)入り組みが激しいアルミニウム製ダイカスト鏡面ポリッシュ完了

2018年10月29日

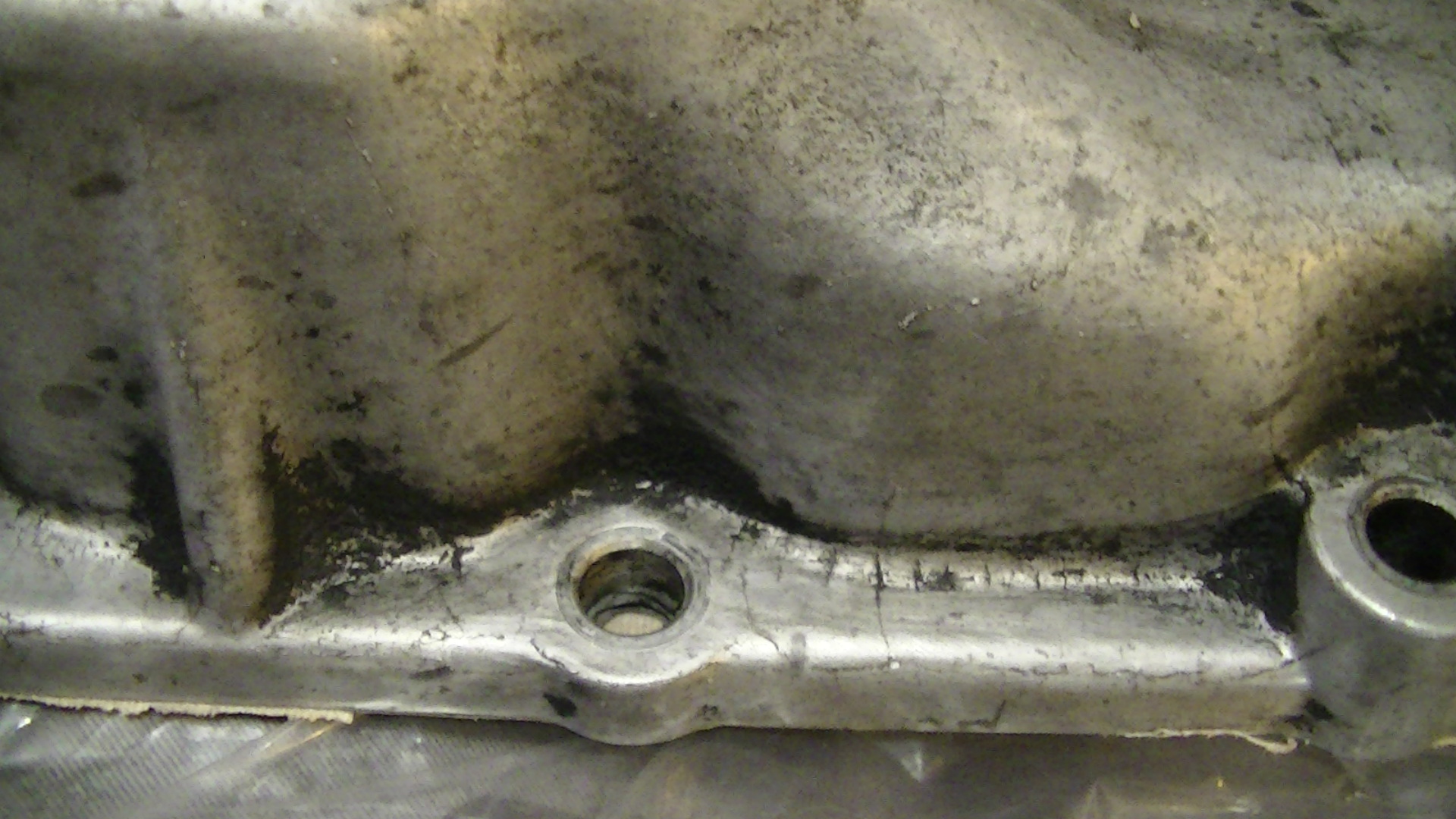

この部品は20日程前ブログに

貼り付けさせて頂いた旧車エンジン部品で

アルミニウム製ダイカスト(アンチモニ)です。

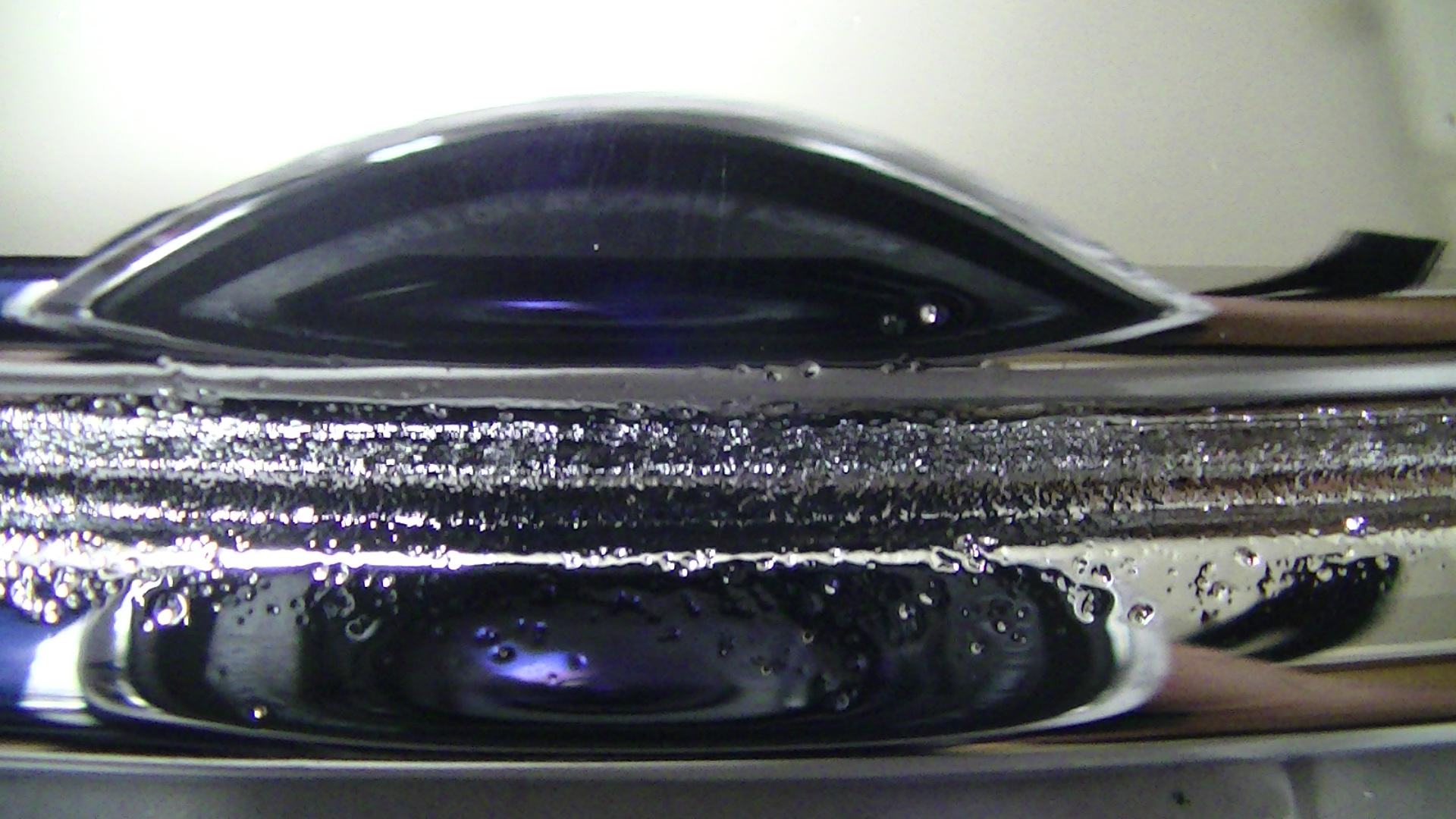

最終仕上げの研磨粉を取り除く作業が

まだ残っておりますが

その前に写真アップさせて頂きました。

最終仕上げした場合写真を撮る時に細かい傷が

付く恐れが御座いますので専用ラップで

鏡面ポリッシュ部分が見えにくくなります。

そう言う意味合いでの事です。

この部品はエンジン下部に存在し

尚且つ、鏡面ポリッシュ加工している部分は

裏面になりますので自動車に装着致しますと

枠だけが見える様になります。

何と贅沢な鏡面ポリッシュでしょうか!

恐らく、旧車専門業者様やレーシングカー製作会社

又はマニア様がこの写真をご覧になられますと

そこの箇所を鏡面ポリッシュやっちゃうかーとか

やるなーと思われる事でしょう。

私自身もこの様に見えない個所にまで

鏡面ポリッシュ加工を施した事は

そう御座いません。

アルミニウム製ダイカスト部品の

タペットカバーやタービン等これらは

ボンネットを開ければ最初に目が行きますので

専門業者様やマニア様からの

お問い合わせは珍しく御座いませんが・・・

この様に入り組みが多く機械が入りにくい為に

かなりの手間を掛けないとこの様に

鏡面にはなりません。

話はクロムメッキ加工になりますが

クロムメッキの下地は当社のメッキランク

中メッキ加工(分厚いメッキ)でバフ研磨作業は

420番手仕上げでクロムメッキ加工を

施すとものすごく綺麗に仕上がりますが

更に鏡面ポリッシュ仕上げで3000番手で

クロムメッキ加工を施すと取って

付けたような仕上がりになります。

しかしながら加工賃が

グンっとと上がってしまいます。

もし更に綺麗にしたい業者様やマニア様は

一度ご依頼して下さい。

きっとビックリされると思います。

加工方法に付いては詳しい事はお話出来ませんが

オリジナルの専用機械とその先に装着されている

専用バフで磨きあげます。

番手は240番から徐々に上げて行きますが

天井は3000番手で終了となります。

それ以上磨いても人の目では分かりませんし

加工賃がグングン上がってしまいます。

もしお客様のご指定でそれ以上の番手を

ご希望される場合は喜んでお受けさせて頂きます。

入り組んだ箇所にバフは入りませんので

歯医者さんの歯磨きする機械と先端にシリコンが

装着されていますが似たような物で

磨き入り組みを輝かせます。

けして手でゴシゴシと言う事は致しません。

上の写真のビフォー、アフターを見て

鏡面ポリッシュ加工で綺麗にしたい部品が

あれば当社にお問い合わせ下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!