1995式ホンダGB250クラブマン(5型)のマフラー関連部品メッキ加工(再メッキ加工)

2018年11月25日

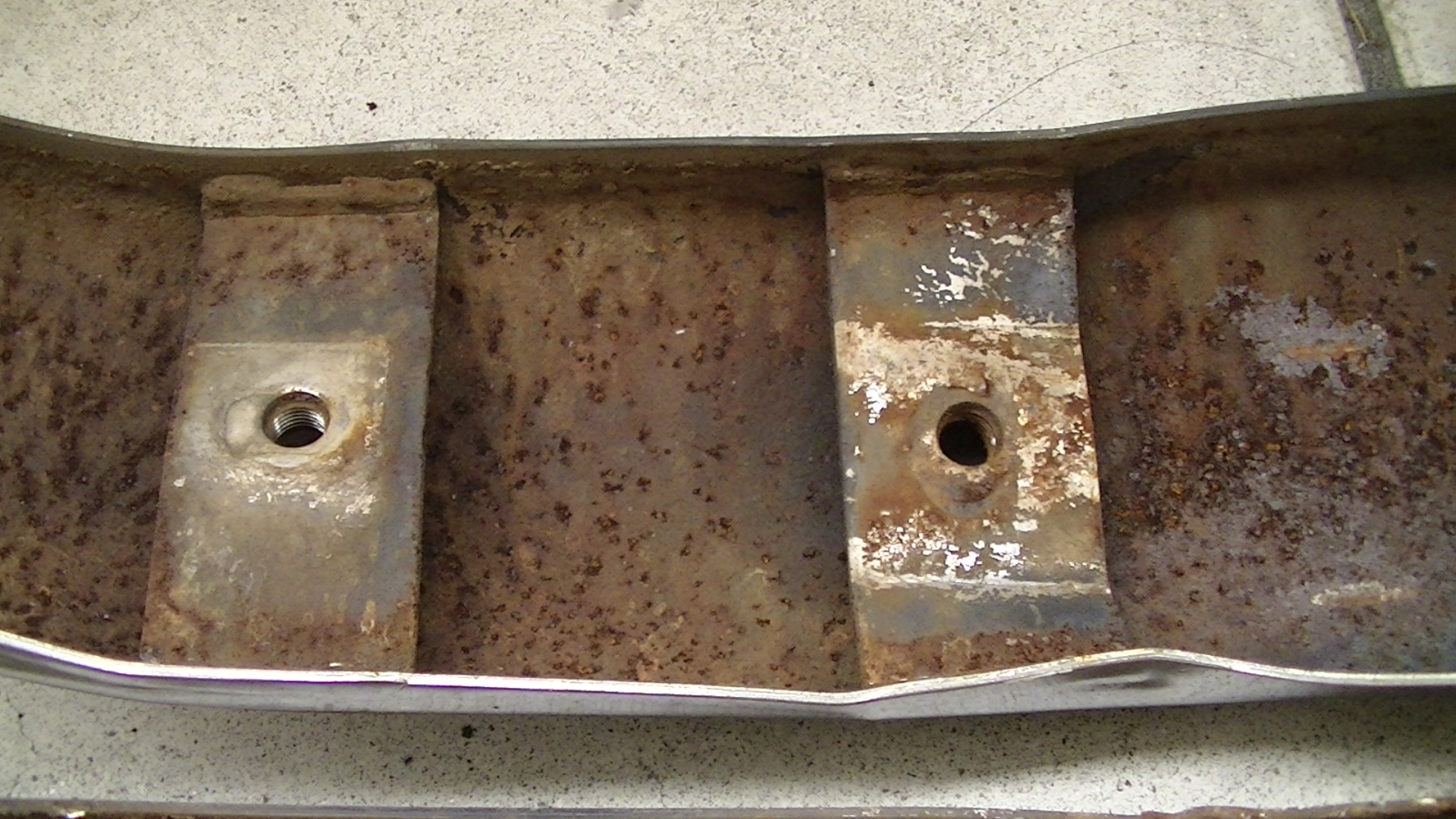

上の写真は1995年式ホンダGB250クラブマン

(5型)のエキゾーストパイプ関連部品です。

4ストローク空冷DOHC4バルブ単気筒で希少価値車の

バイクです。

今から23年前とまだ新しいバイクですのでエキゾースト

パイプやフランジや関連部品の経年劣化による腐食は

まだ板金する程では無い様に見えます。

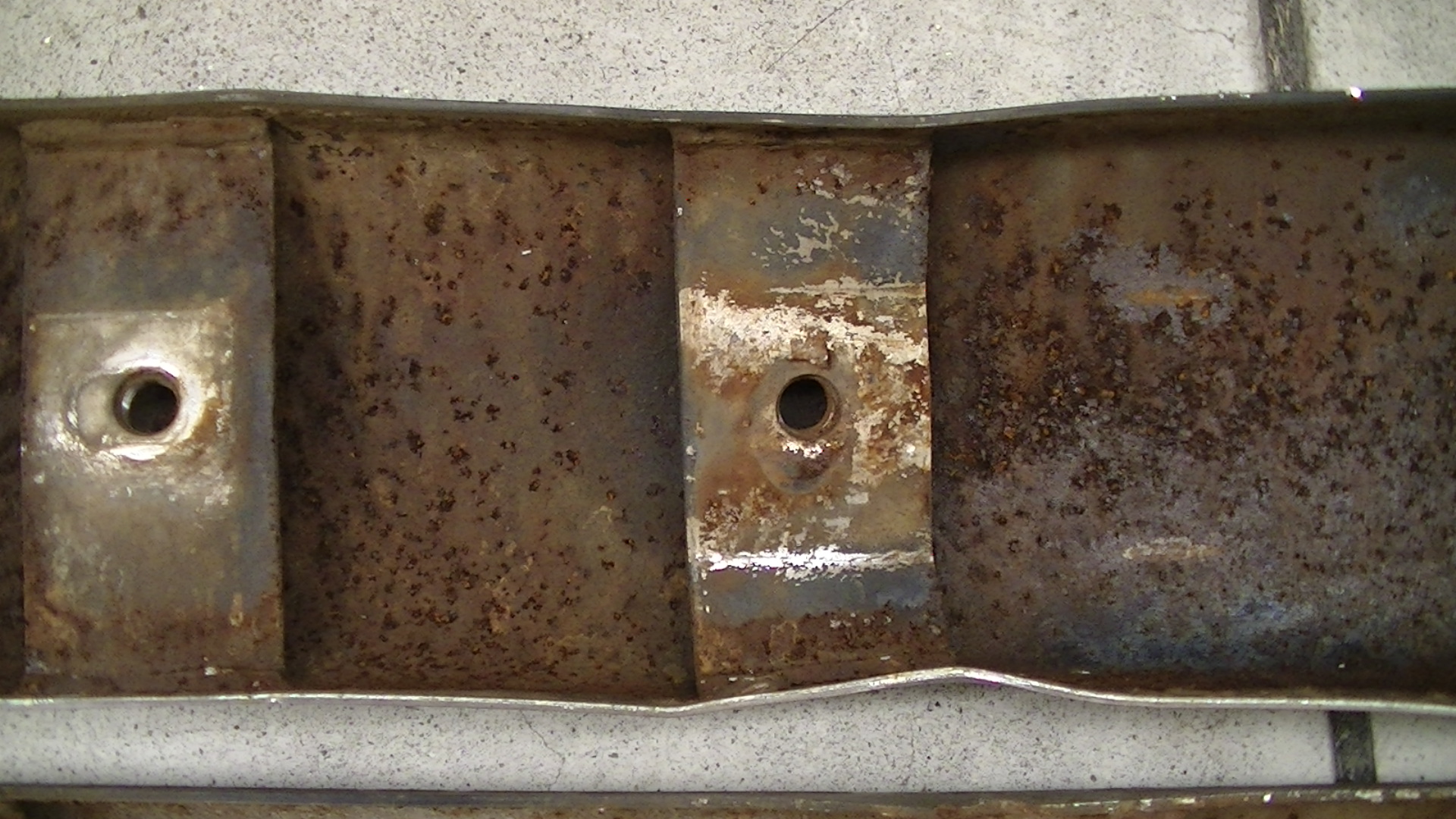

錆がキツイのは見える側では無くて裏面ですので

さほど心配するレベルでは御座いません。

但し、バフが当たる箇所はパイプとパイプの間の狭く

なって行く個所に関しましては鏡面ポリッシュ用バフを

使用しないと磨けません。

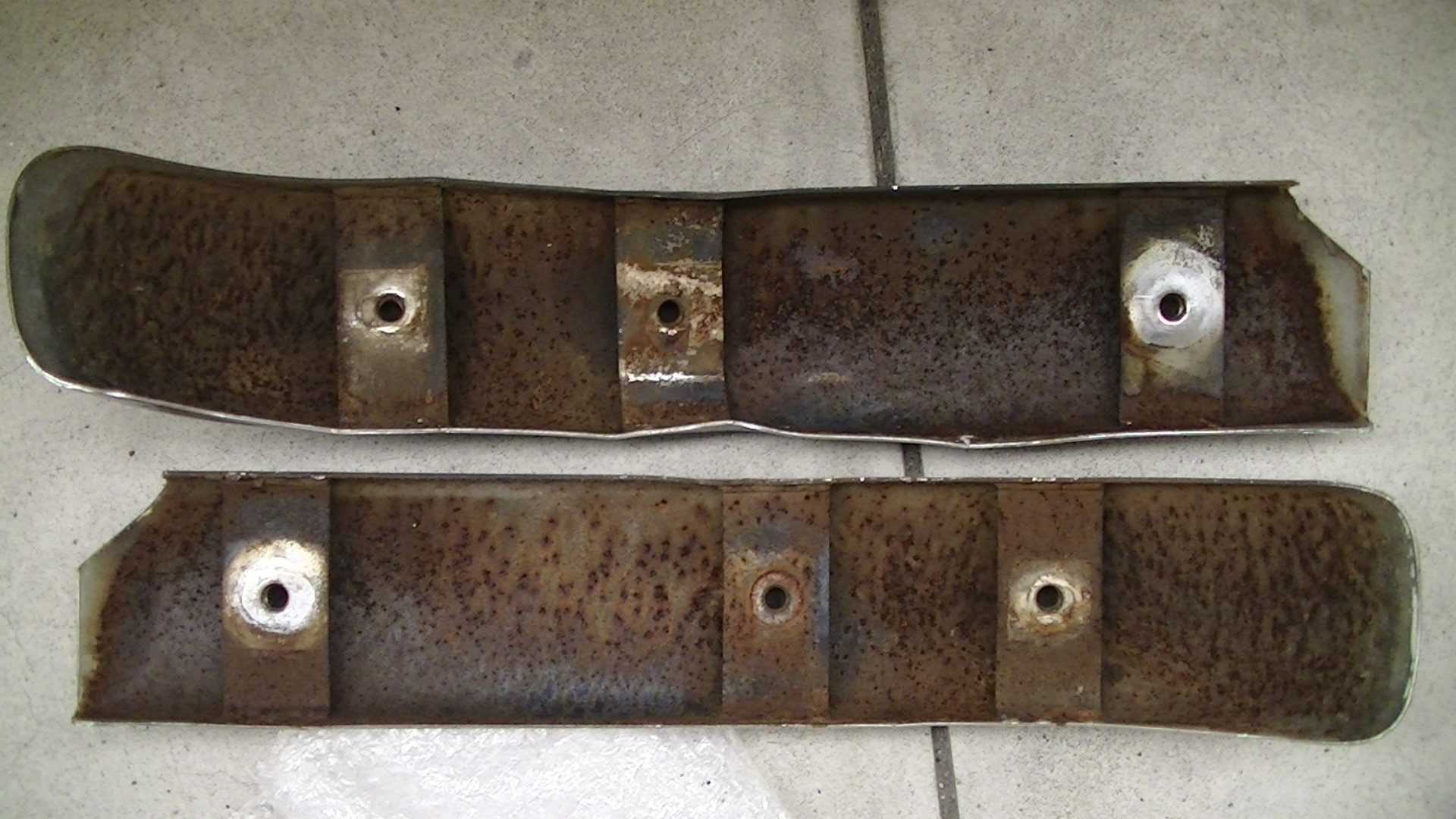

これらの写真の部品は5パーツから出来ており全て

スチールで出来ています。

もし、お客様の見栄えのクオリティを求めるレベルが

見えない個所でしかも出来るだけ鏡面ポリッシュし生地を

整えたうえでクロムメッキ加工を望まれる場合は追加料金にて

お客様が望まれる見栄えのクオリティを追求させて頂けます。

今回のお客様は個人様で見えない個所にまではそこまで見栄えの

クオリティを求めてらっしゃらないので当社のメッキランク

中メッキ加工(分厚いメッキ)で板金加工無しのご要望です。

それではその加工方法をご紹介させて頂きます。

まず初めにエキゾーストパイプやその付属部品に付いている

表の煤汚れやパイプ内部の煤汚れを出来る限り綺麗に洗います。

そうする事によりメッキ工場では致命傷となるメッキ液の

汚れを防ぎます。

新品未使用品で煤汚れが無いマフラーやエキゾーストパイプ

部品やその関連部品にクロムメッキ加工する事はメッキ液を

汚す事は当然御座いませんが使用されているそれらの部品には

長年にわたって煤などの汚れがこびり付いたりして中々

パイプ内部の煤が取れないので概ね旧車のマフラー関連部品に

再メッキ加工(リクローム)するクロムメッキ工場は

極めて少ないのです。

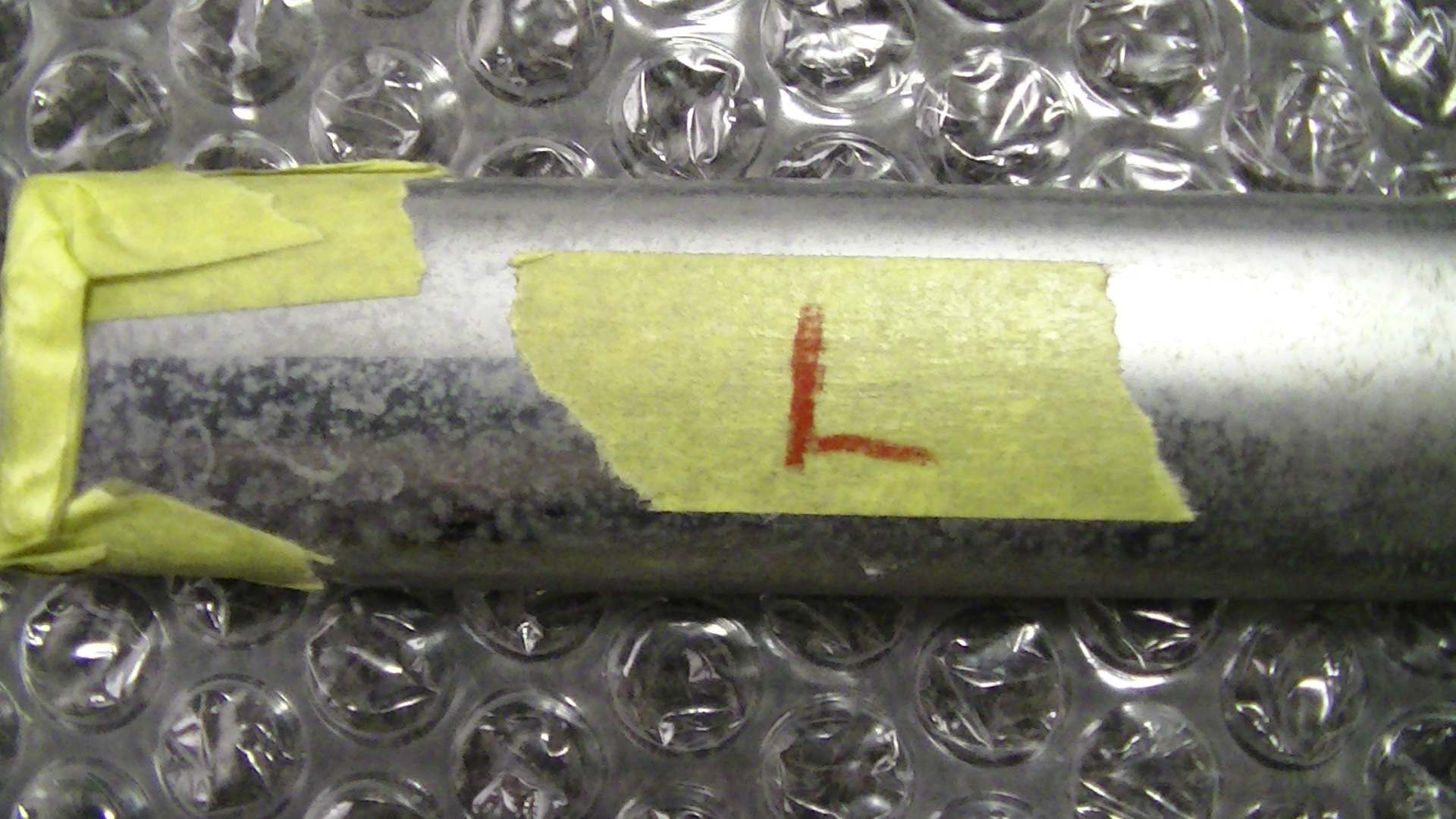

話が脱線しましたが煤汚れを取り除きメッキと錆を剥離剤により

溶かしてしまいます。剥離日数は約7日程度です。

剥離終了後はバフ研磨により部品表面を輝きが出るよ様に磨き

鉄粉やバフ粉を専用洗剤で綺麗に洗い流します。

そして銅メッキ加工を行う事により部品表面に銅金属皮膜を得て

バフ研磨作業でピンホールを埋めて、もう一度銅メッキ加工

ニッケルメッキ加工、クロムメッキ加工のメッキ槽に漬け込み

通電効果で各金属皮膜を得る事が出来ます。

仕上げ作業として細かい粒子の研磨剤で

丁寧に磨いて完成品となります。

メッキ槽が汚れてしまう程のマフラーやエキゾーストパイプの

再メッキ加工(リクローム)は加工不可になる事が御座います。

カテゴリ:ブログ

全国配送対応!

全国配送対応!