車パーツメッキ加工でケンメリバンパーに装着されているABS製クロムメッキリフレクターを綺麗にする方法を個人様と業者様にご説明させて頂きます

2018年11月04日

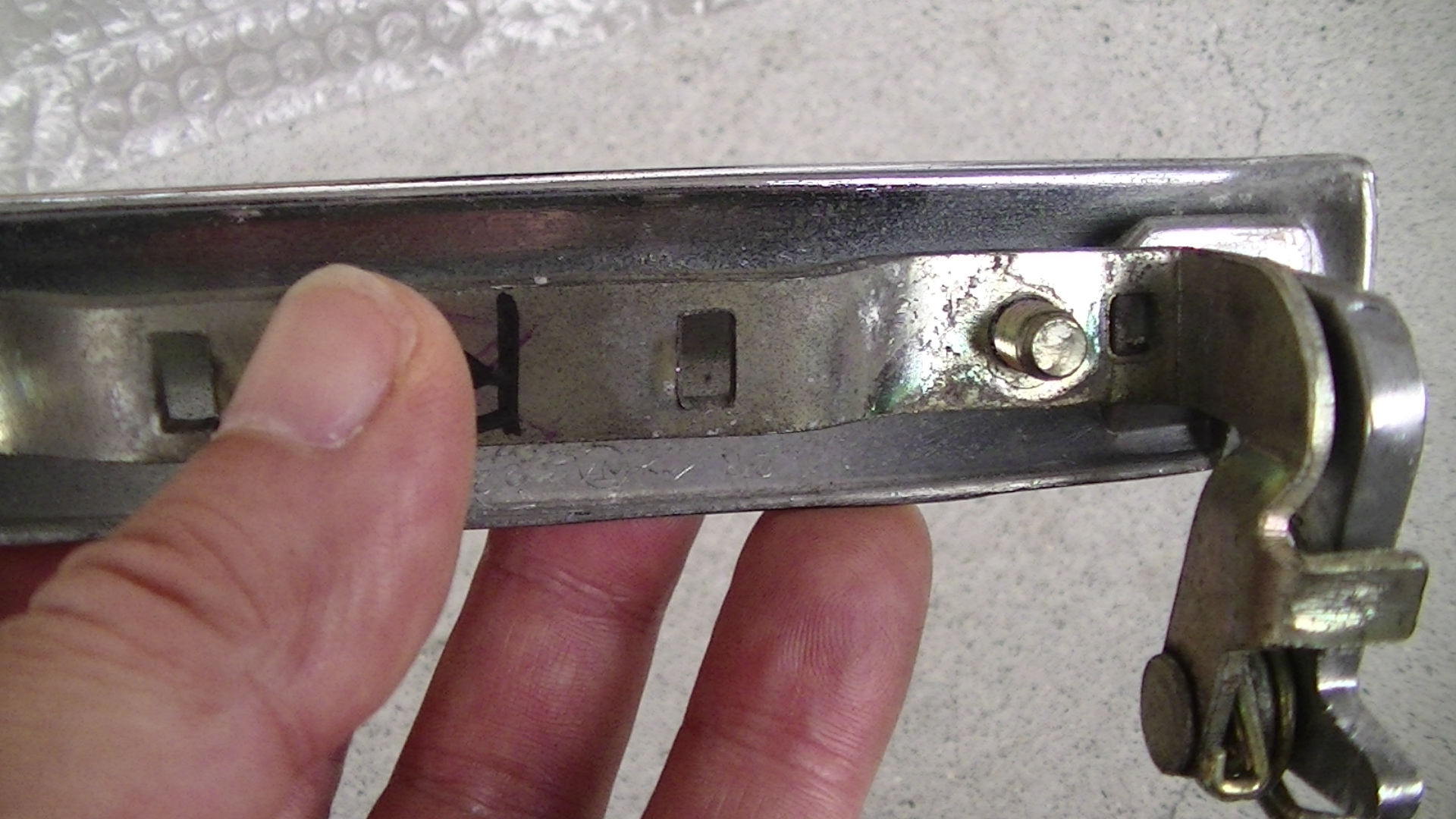

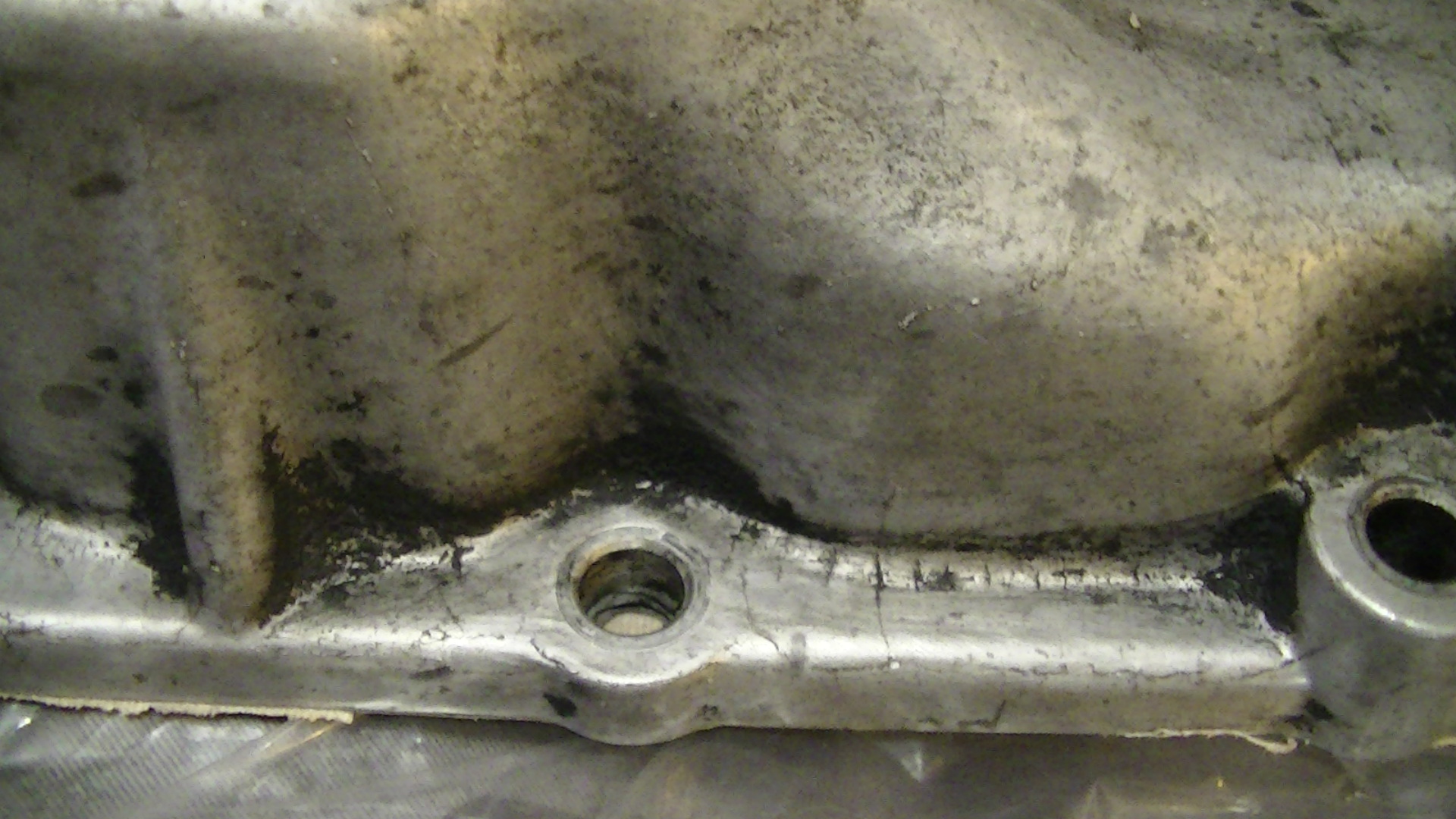

このパーツはケンメリの

リアバンパー左右に装着されている

ABS製リフレクターにメッキが

かかっている純正部品です。

当然、50年弱前の部品ですから写真を

ご覧の様に経年劣化により

見栄えがかなり悪くまっています。

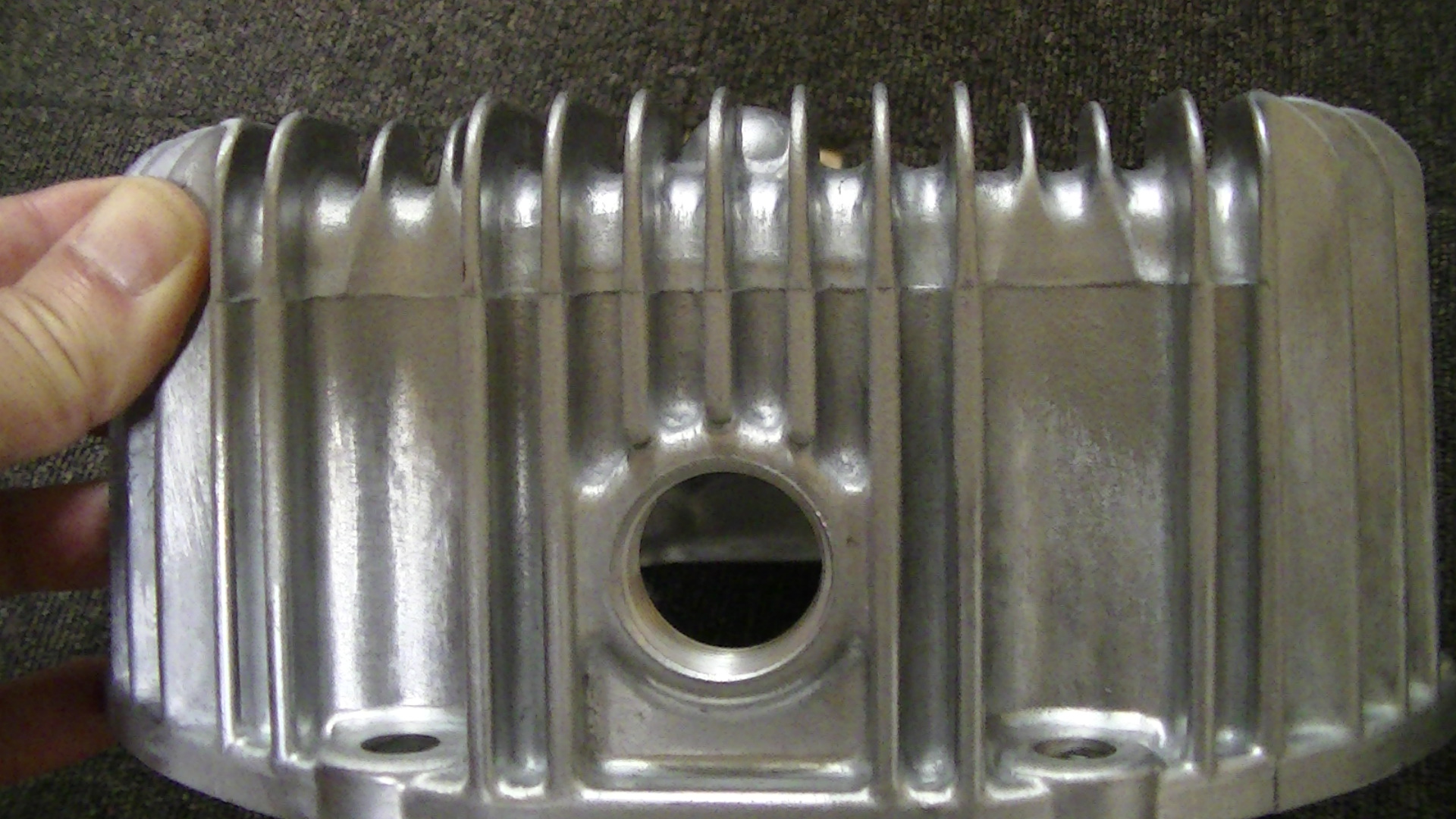

リアバンパーに純正部品として

装着されている物ですからバンパーを

再メッキ加工(リクローム)で

綺麗にするのならこの部品も再メッキ加工

(リクローム)で綺麗にする必要はあると思います。

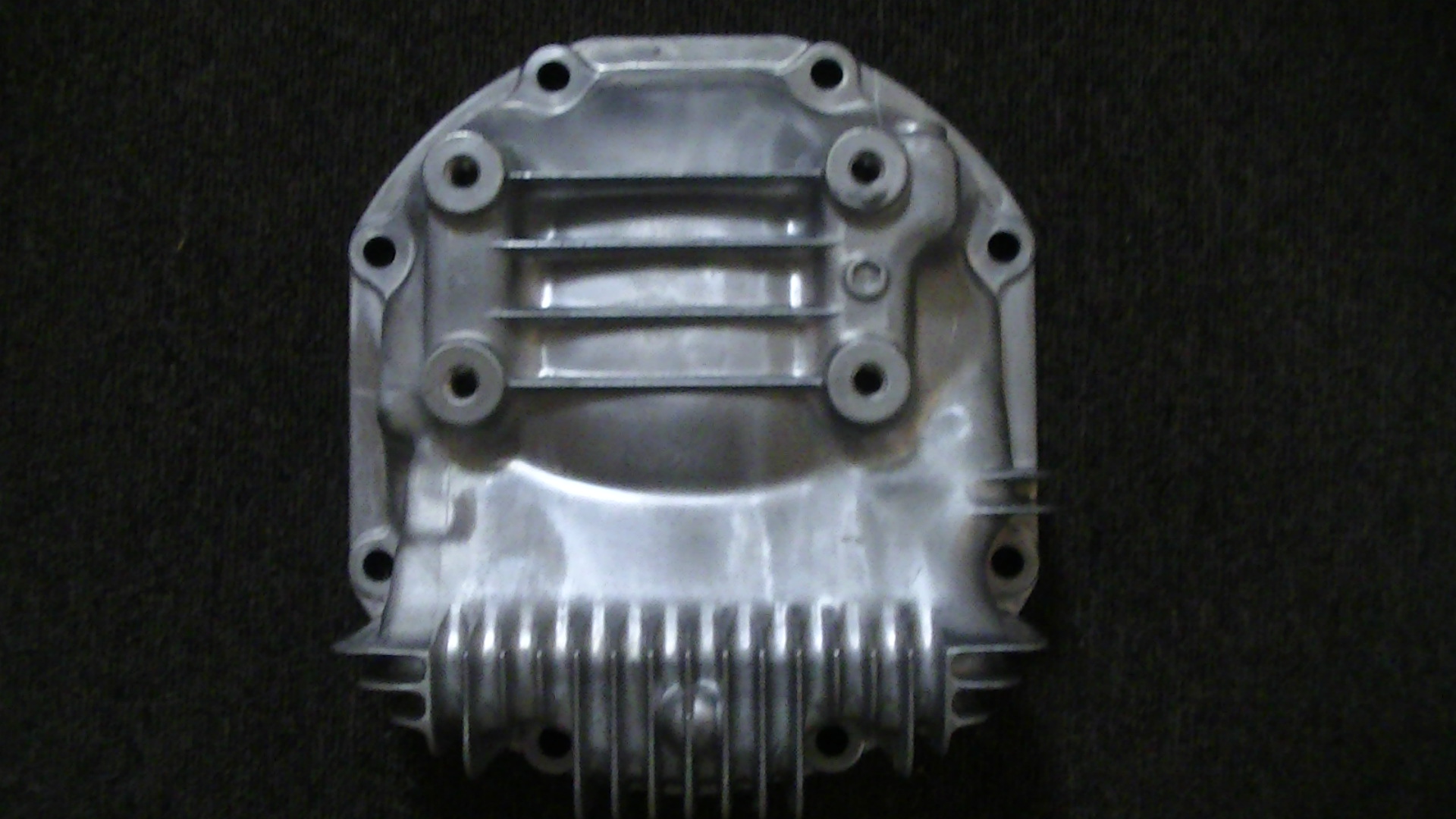

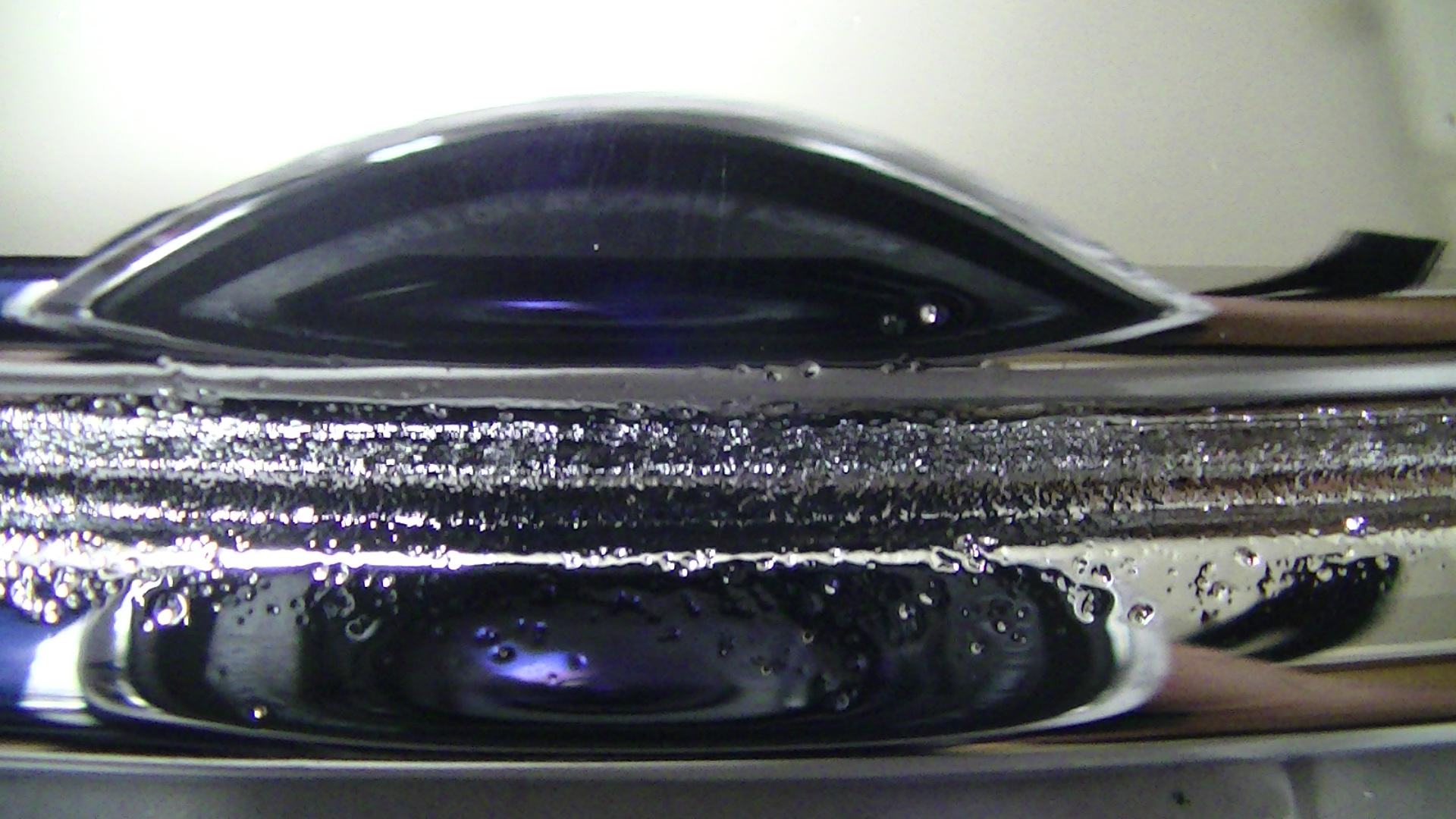

それではこのABS製リアバンパー

リフレクタークロムメッキパーツに

再メッキ加工(リクローム)を施し見栄えと

長持ちさを追求できるかのご説明を個人様と

業者様にお話しさせて頂きます。

このABS製部品や自動車やバイク

トラックの部品に使用される素材である

ポリプロピレン製部品やアクリル製部品は

元々は石油から出来ており金属製品より

経年劣化で部品の寿命が早い素材でもあります。

その為に新品未使用の樹脂製品に

クロムメッキ加工を施し綺麗に仕上げる事は

難しいながらも当社はメッキ加工を

お受けさせて頂く事は可能です。

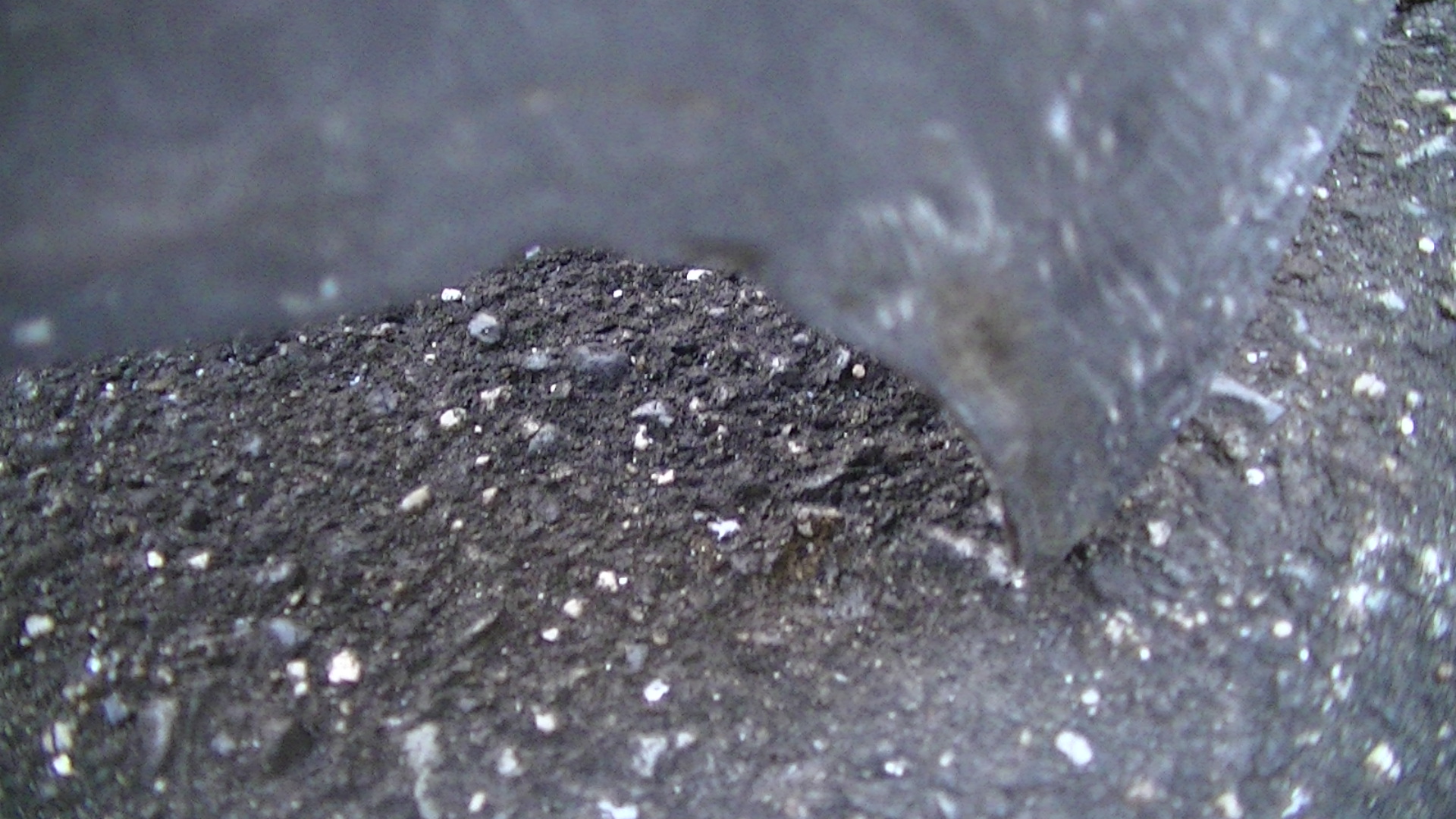

かたや経年劣化樹脂でしかも表面に

メッキや塗装が付いている場合は更に

メッキか加工や再メッキ加工

(リクローム)が難しくなります。

樹脂部品の表面に付いているメッキや

塗料を剥離しなければクロムメッキが

のらないのですがそれらを剥離する為の

剥離剤が大変きつく新品の樹脂は

大丈夫なのですが経年劣化した樹脂は

もろくなっていますので薬品負けして

割れてしまったり樹脂表面に

ヒビが入る事が珍しくありません。

その為に当社は基本新品未使用の

樹脂部品に対してのクロムメッキ加工を

お受けさせて頂いておりますが

今回の様な旧車に装着されている

経年劣化したメッキパーツで樹脂製部品に

メッキ加工や再メッキ加工(リクローム)の

ご依頼をお受けさせて頂くのには

補償対象外製品としてのみ加工を

お受けさせて頂いております。

樹脂部品の経年劣化具合や樹脂部品の

素材自体の肉厚にもよりますが今までの経験上

樹脂素材が薄ければ薄い程素材に

ヒビが入ったり割れてしまったり

する確率が高くなります。

当社で経年劣化樹脂部品に塗料や

メッキが表面に付いている状態で

メッキ加工や再メッキ加工(リクローム)を

行った中で新品以上の仕上がりになった

確率は90%前後でした。

残りの10%前後の部品は新品よりは

見栄えが悪くなってしまったり部品が

割れてしまったりしています。

この事はよっぽど剥離剤が良くなり

素材にダメージを与えない様な薬品が

出来ない限りはこの確率は

変わらないと考えられます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!