バイクメッキ加工(マフラーヒートガード)で錆で穴が開く一歩手前でメッキ加工を施す 個人様

2018年10月28日

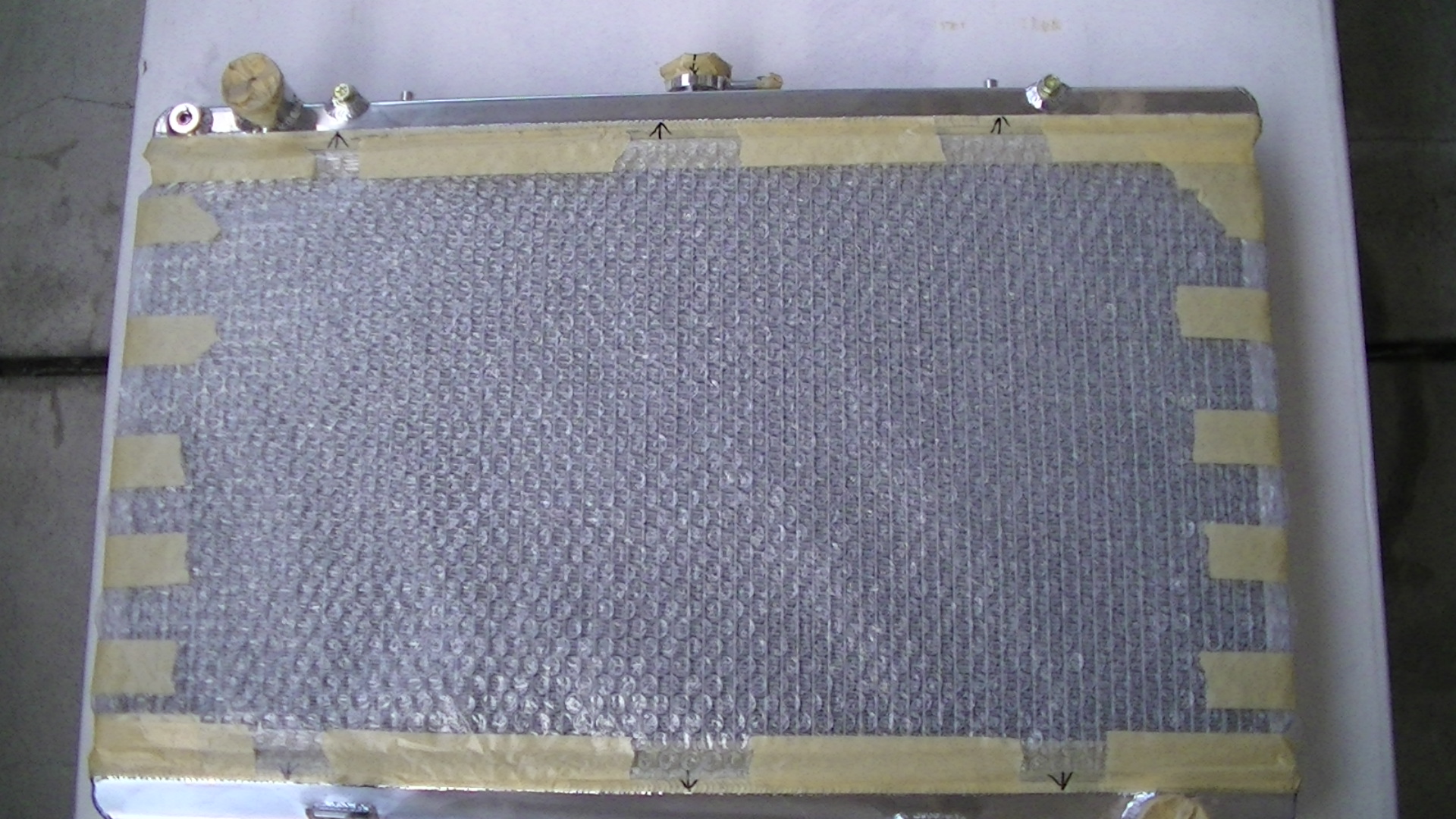

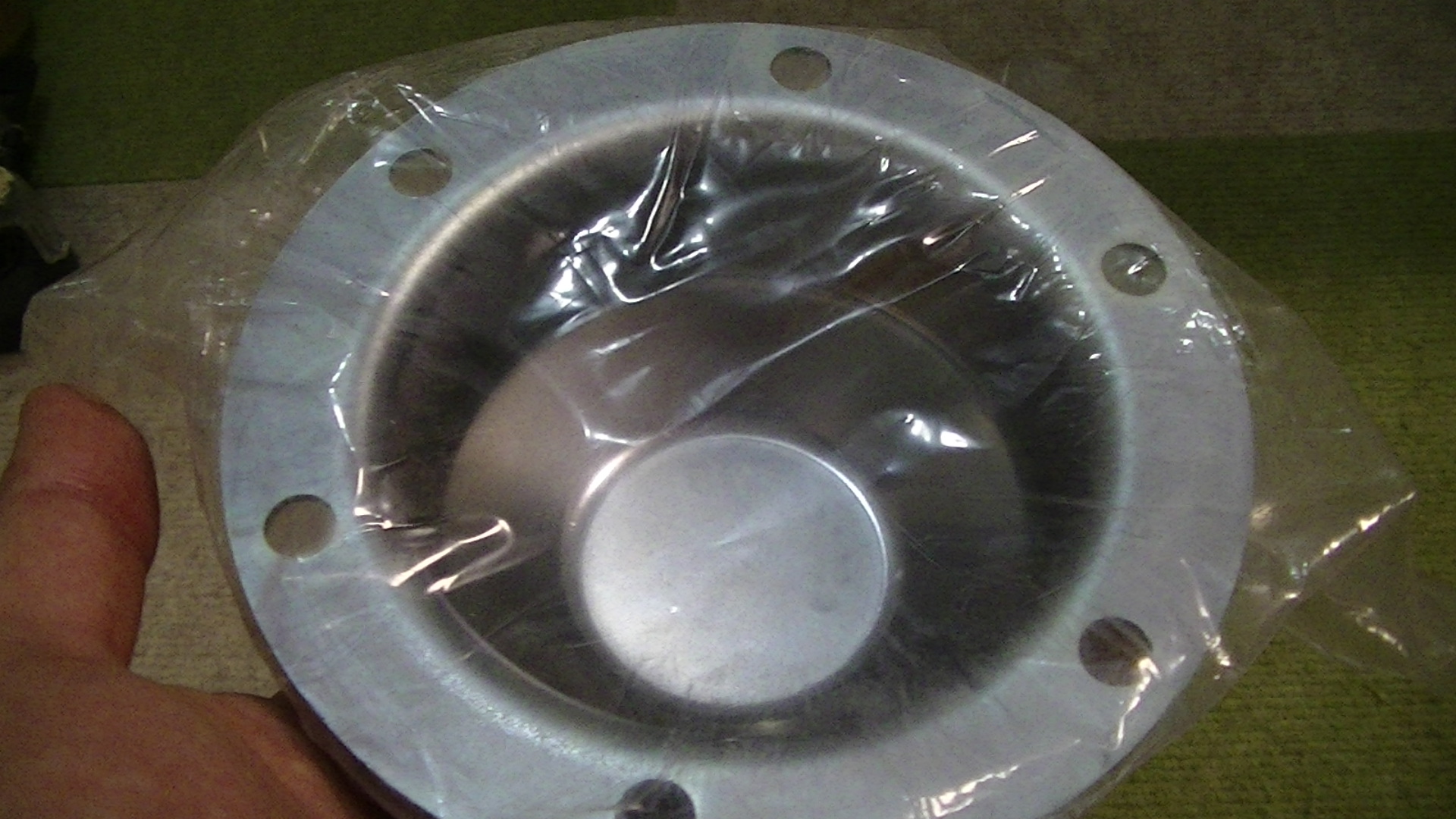

このパーツは60日程前にブログに

貼り付けさせて頂いたビフォー、アフターです。

お客様のご希望で当社のメッキランク

中メッキ加工(分厚いメッキ)で

メッキ加工させて頂きました。

ご興味御座いましたら

9月21日の当社のホームページをご覧下さい。

このバイクも結構希少価値が高い物です。

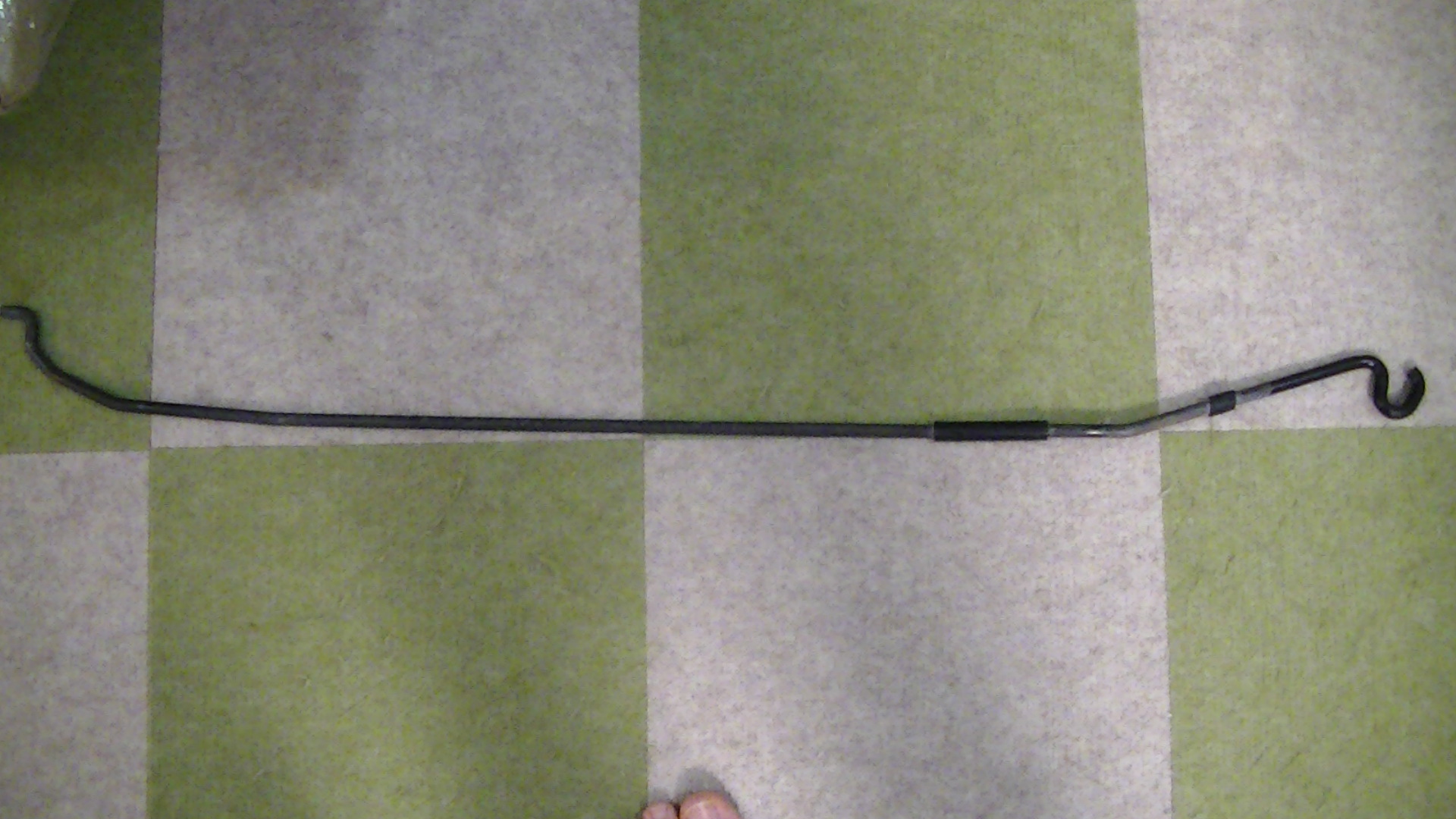

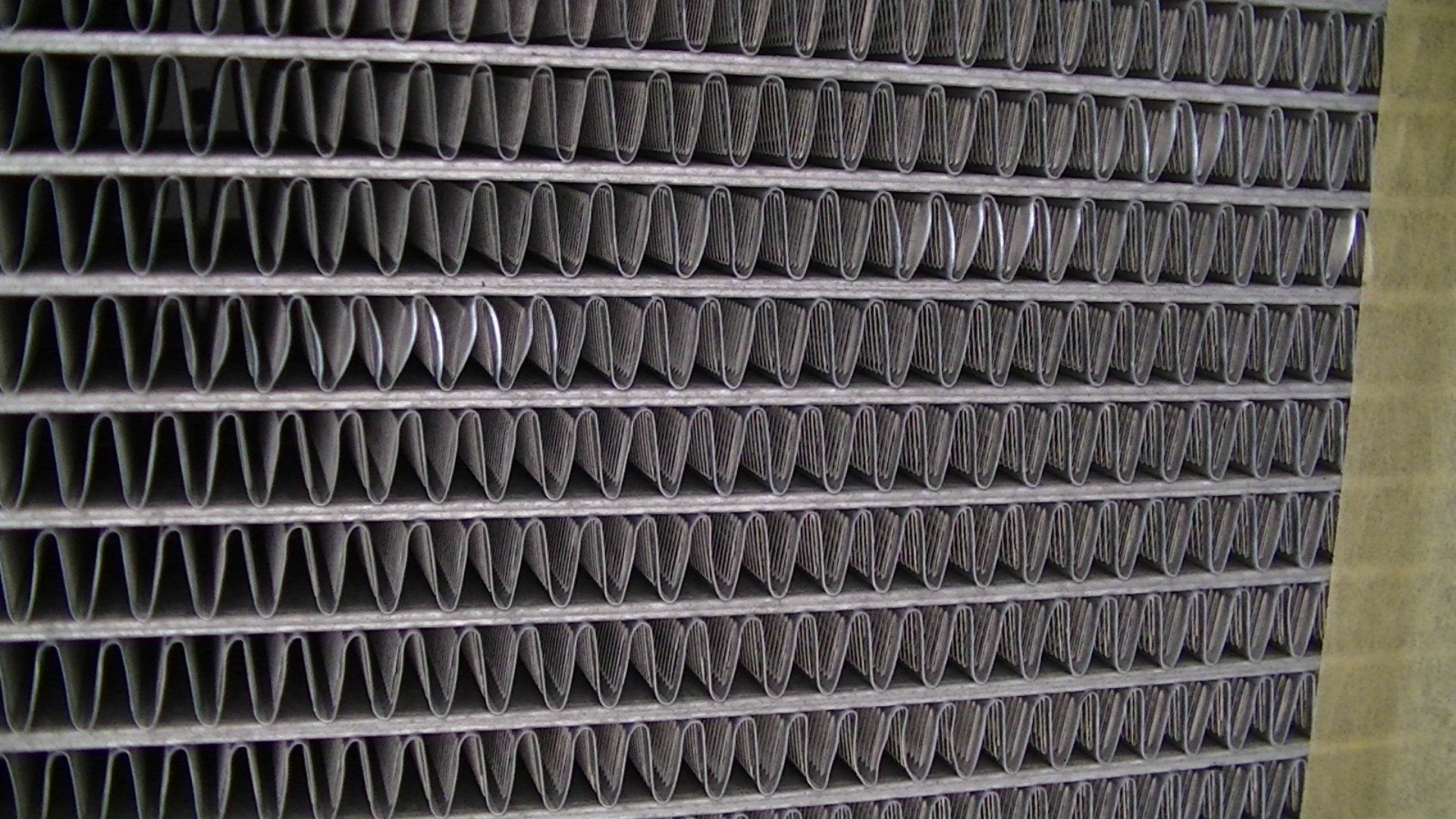

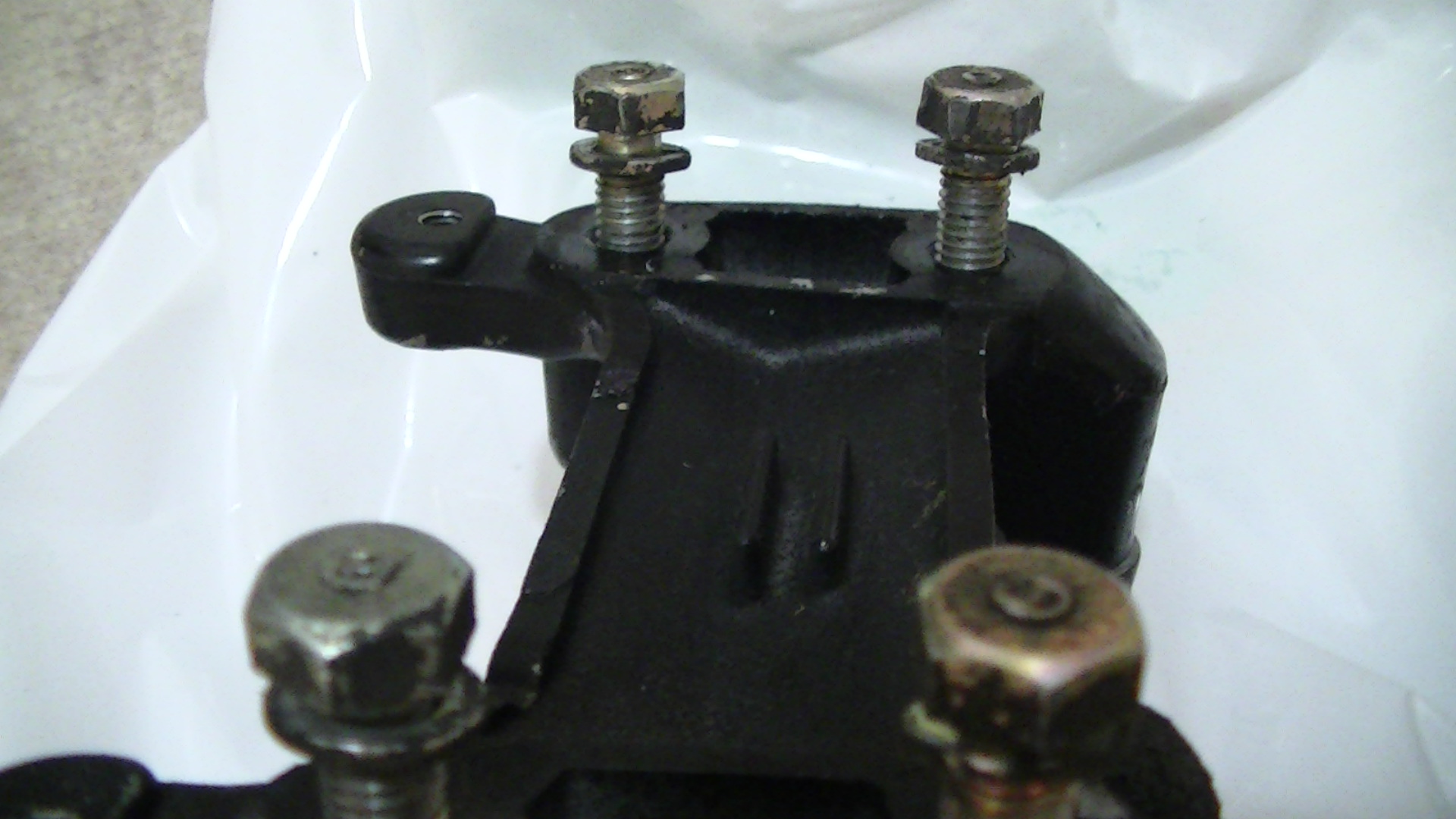

このマフラーヒートガードはスチール製で

肉厚が薄く、ボンデ板程度、

しかも写真のビフォーの様に錆が酷く

錆の部分を指で押さえると穴が開きそうな感じです。

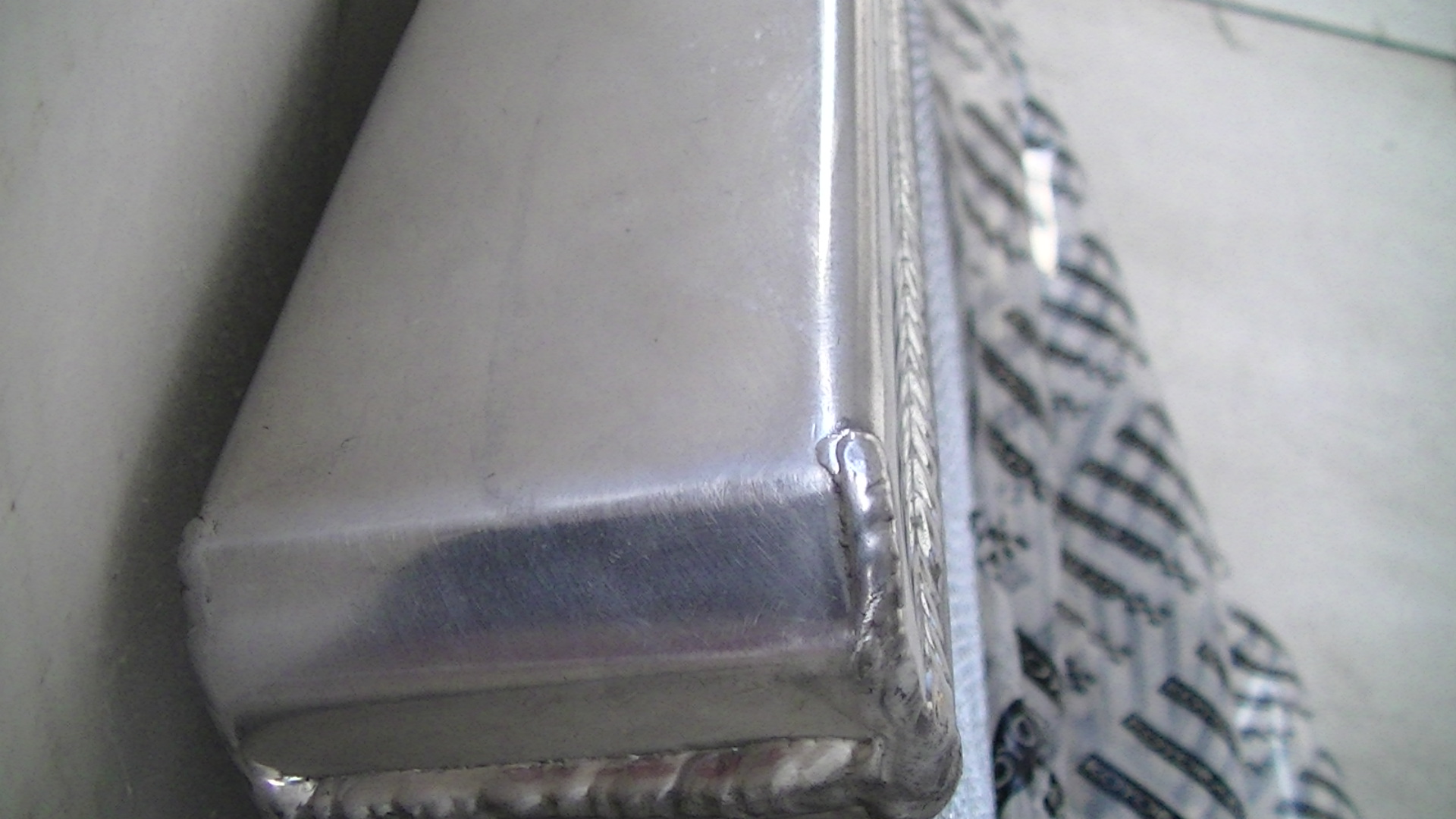

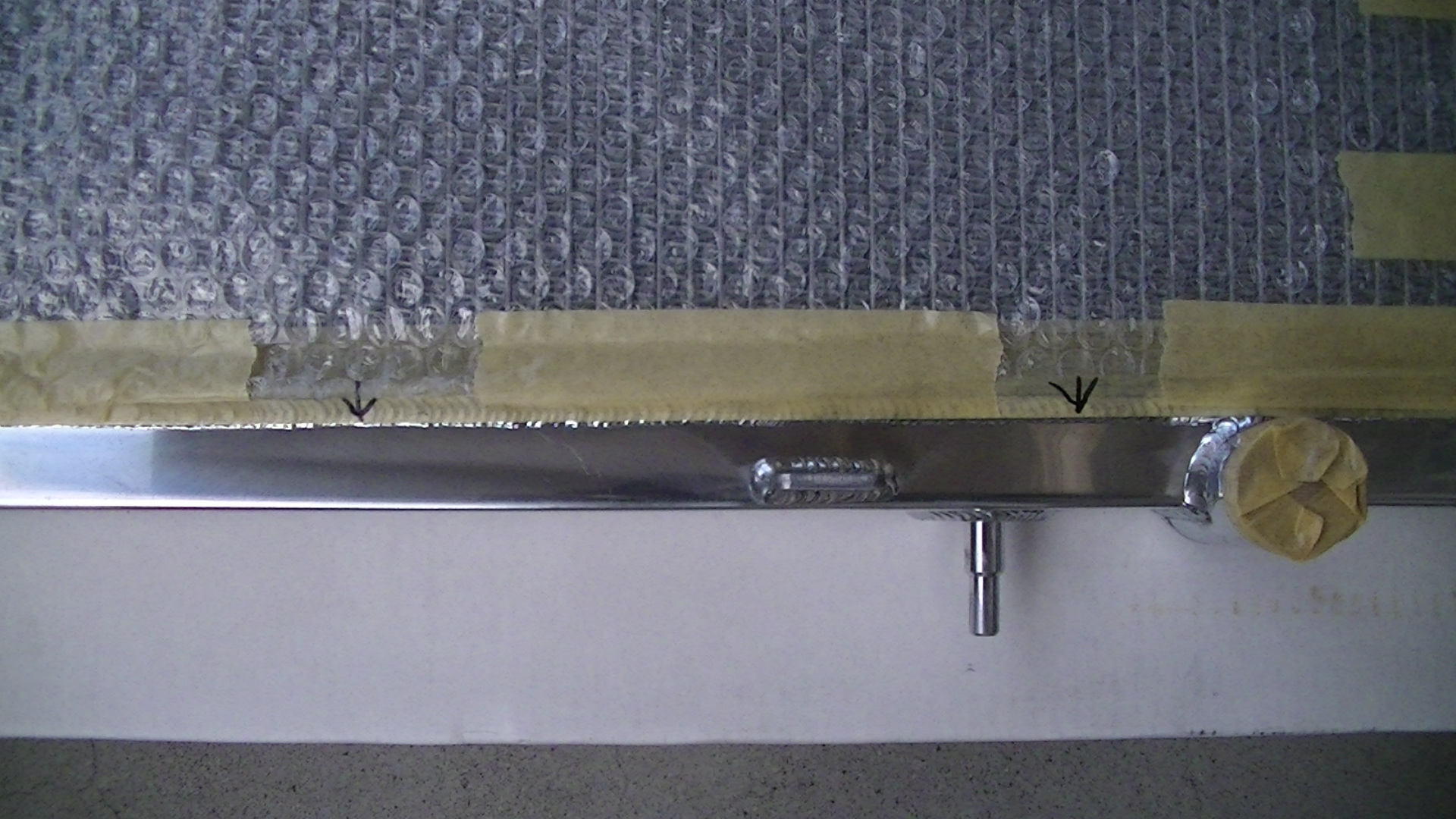

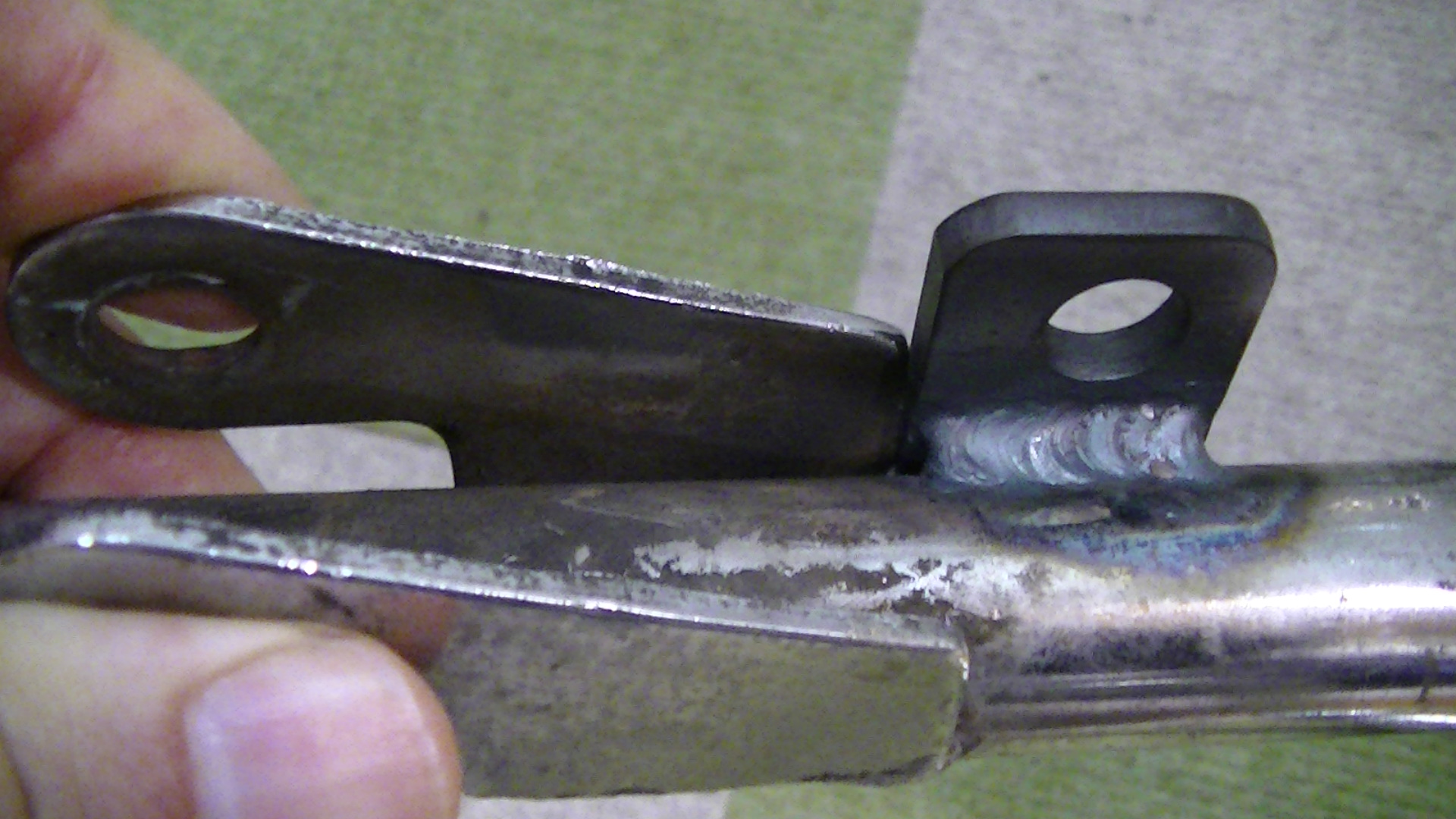

この様な場合は一部分にキツイ腐食痕が有る場合は

板金加工でその部分を補修する事は可能ですが

パーツ全体にこの様な腐食痕が広まっている

場合は、当社のメッキランク上メッキ加工

最高級モーターショー用クロムメッキ加工で

なければこのパーツは新品の様になりません。

板金加工は真鍮を溶かした物を腐食痕に流し込む

事ですが、その物の温度はご想像通り

大変に熱く周りの腐食痕が酷ければ

その熱により周りも溶けて行く事になります。

結局、穴が広がっていくだけ板金加工を

施さない方が良いと言う事です。

その説明の為にも、今回この写真を使用し

皆様に当社のメッキランクの上メッキ加工の利点

中メッキ加工の利点と弱点

下メッキ加工の利点と弱点を分かって頂きたく

ご説明させて頂きます。

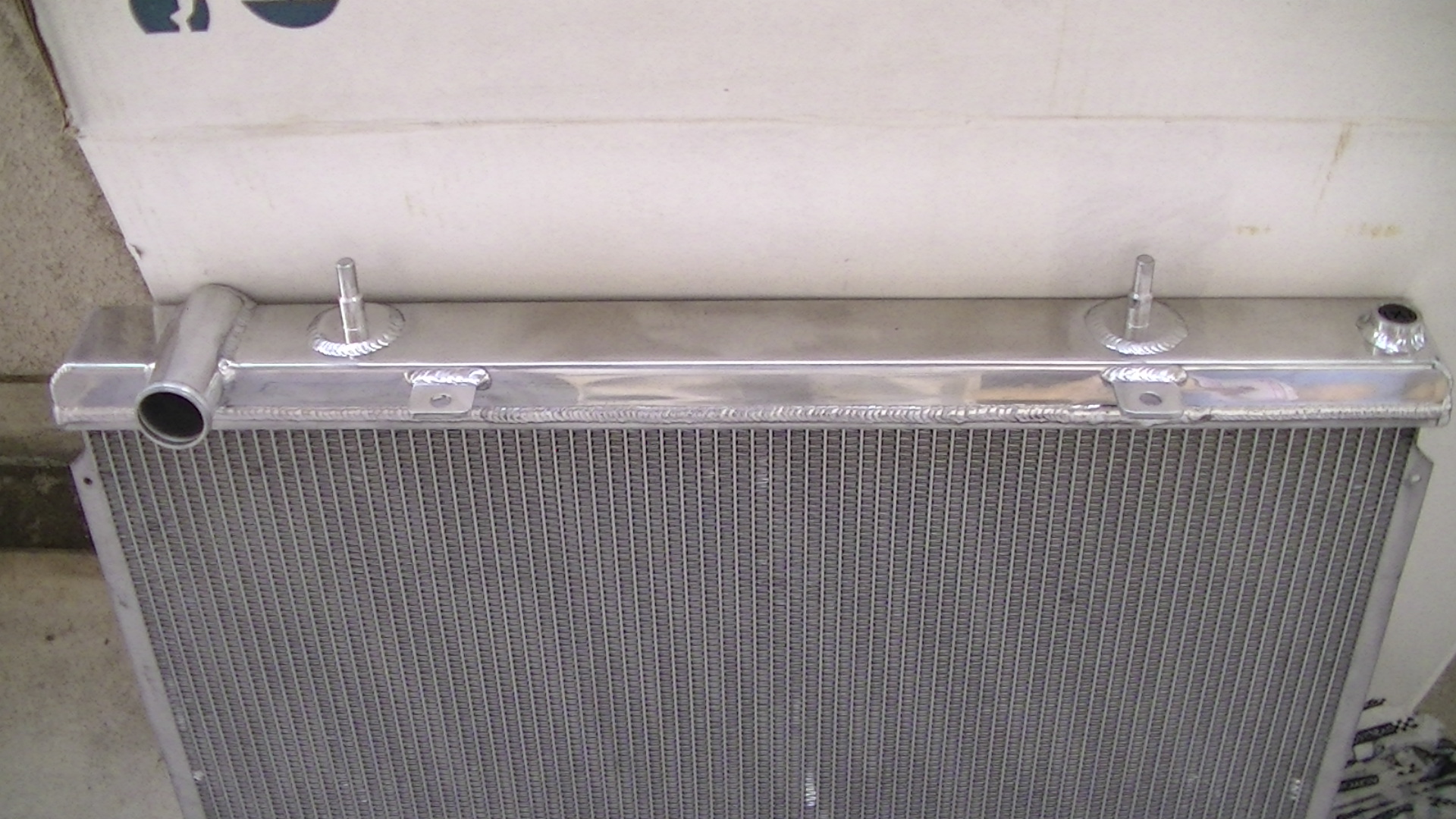

お客様のご予算が有るのならば

この様な腐食が酷い場合、

所謂板金加工さえ出来ない位パーツが

酷い状態である時は絶対に

上メッキ加工を施すべきです。

上メッキ加工とは、

板金加工と言う概念が無い加工方法です。

通常メッキ加工における板金加工とは

先程もご説明をさせて頂きました様に

真鍮や半田などを溶かして、

その溶かした物で肉盛りしたい部分に

流し込み形を整えて元に

近い状態に戻すと言う概念です。

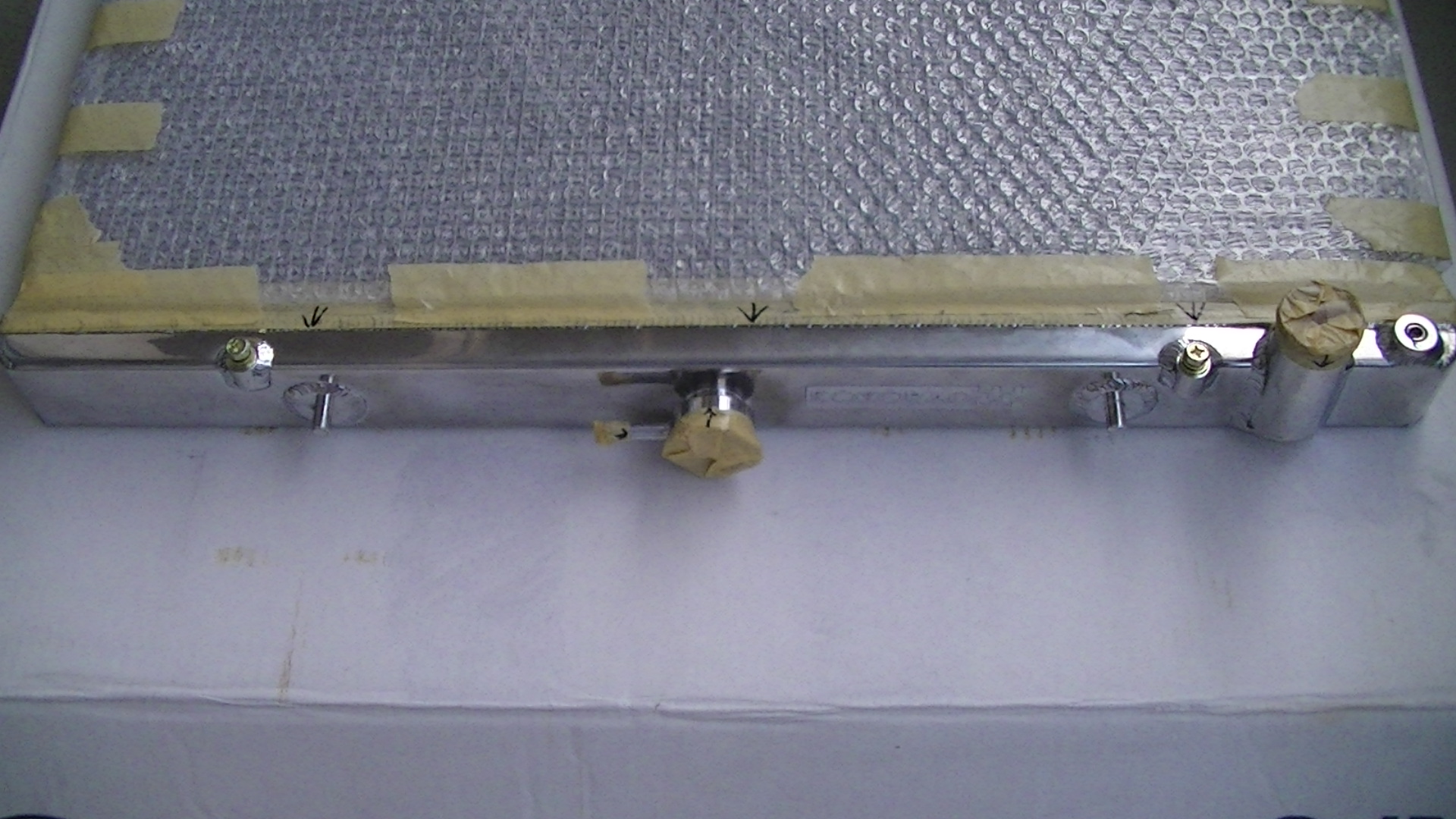

かたや上メッキ加工の概念は

板金加工の代わりに細かな粒子の

アルミニウム製金属パテと樹脂パテの混合物を

綺麗にメッキ加工を施したい面全体に覆い隠し、

錆びにくい様にメッキ用サフェーサー、

プライマー処理を施し

表面を補修すると言う概念です。

簡単なご説明でしたが何となく

業者様もマニア様もご想像が

出来たのではと思います。

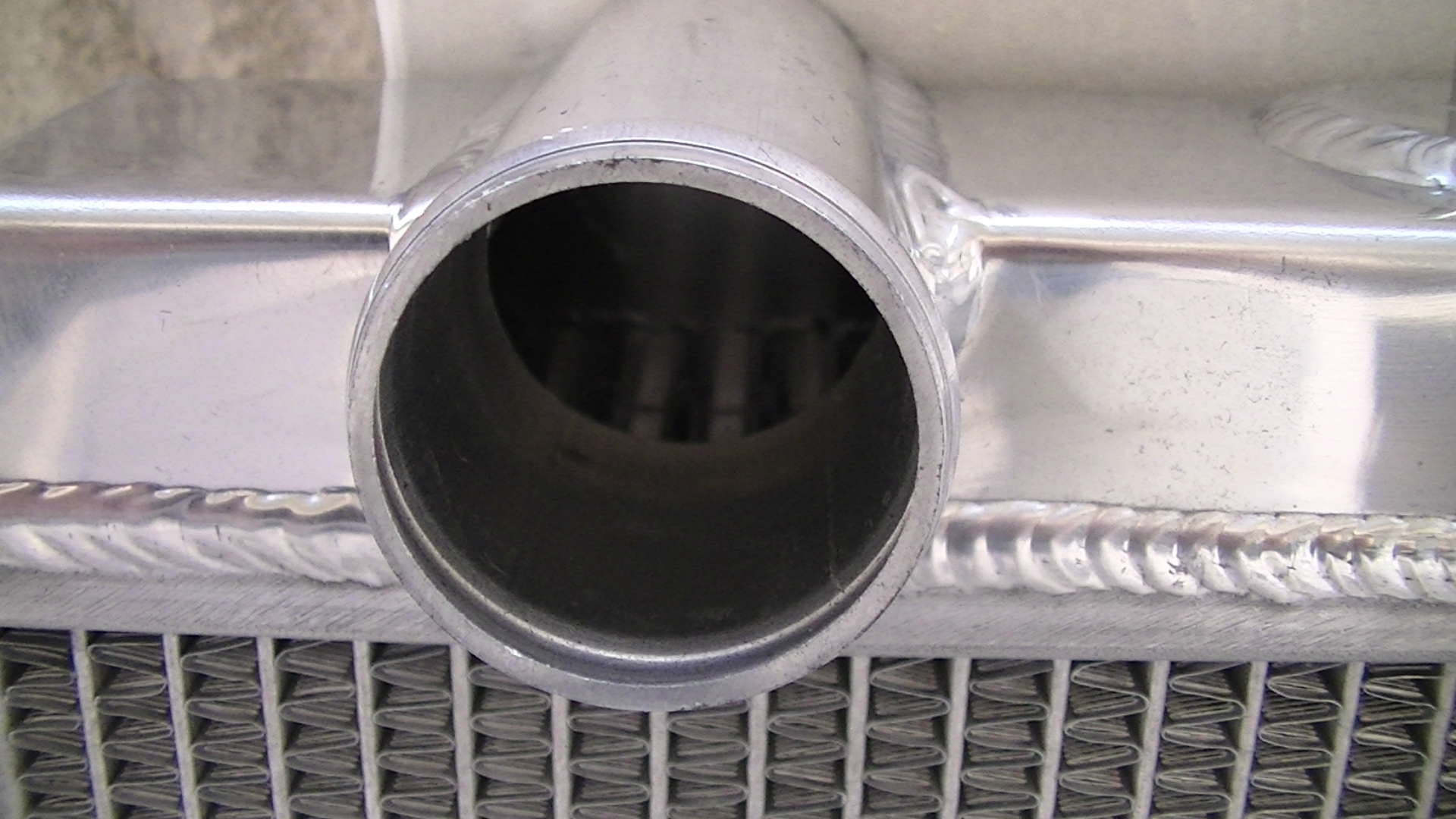

もう一つ言うのならば、

旧車で使用されている素材で亜鉛ダイカスト

(アンチモニ)製部品を再メッキ加工を施し

新品の様に綺麗にする方法は当社の

メッキランク上メッキ加工

(最高級モーターショー用クロムメッキ)で

なければ物理的に綺麗にはなりません。

この加工方法こそが板金加工で手の施しようが

無い部品に施す為の加工方法でもあります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!