車パーツメッキ加工で平成8年式トヨタクラシックの傷と凹み有り前後バンパー再メッキ加工

2018年10月19日

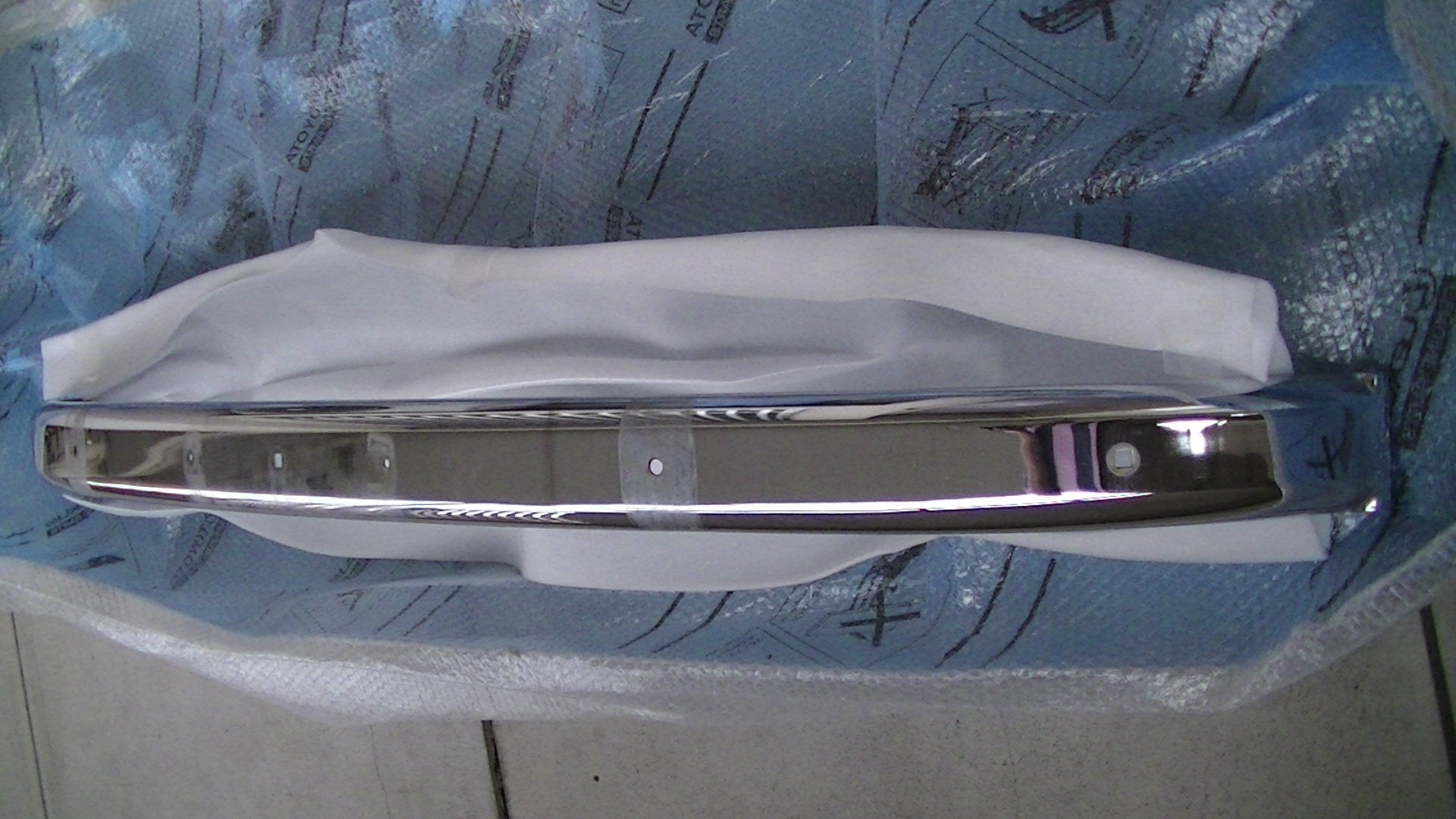

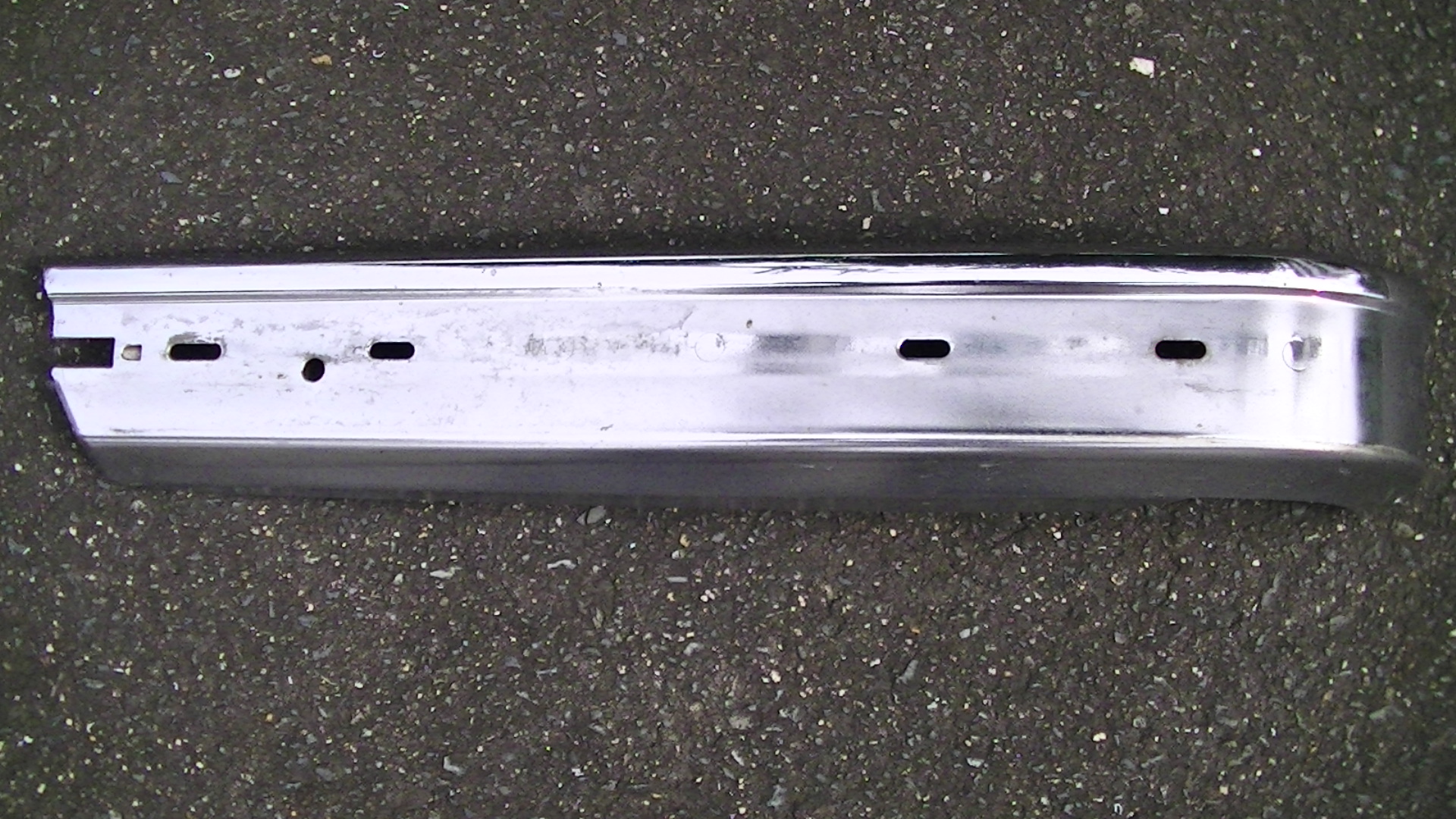

このバンパーは平成8年式

トヨタクラシックの前後バンパーです。

トヨタクラシックの形状は独特で

1900年代初期の様な

フロントとリアの顔になっています。

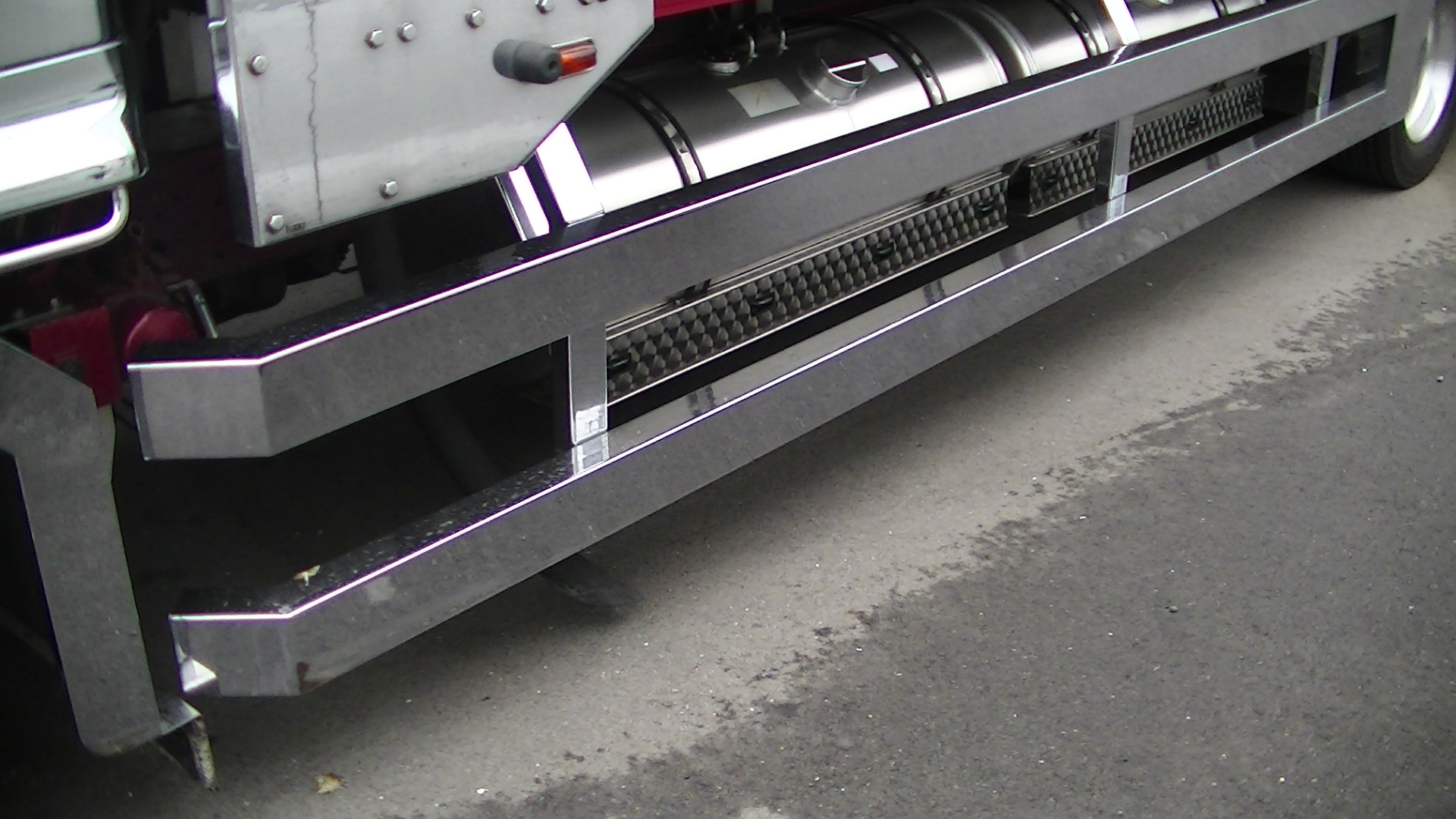

フロントバンパーとリアバンパーは

トヨタが当時のハイラックスサーフの

バンパーをそのまま移植し

トヨタクラシックとして販売された様です。

フロントバンパーの長さは2000ミリ

リアバンパーの長さは910ミリです。

普通はフロントばんぱーの方が短いですが

この車種は圧倒的にフロントバンパーが

長いのが特徴の一つです。

バンパー自体の形状も全体的にRが掛っていて

そかもバンパー両サイドが取り付けボルトが

入る様に丸みを帯びています。

その受け皿は腐食しにくい様に

ステンレスになっています。

これも普通のバンパーでは無い特徴的な部分です。

埼玉県の業者様からのご依頼ですが

トヨタ自動車の販売店に在庫が有るかを

調べて頂いたのですが

既に在庫は無いとの事でご相談でした。

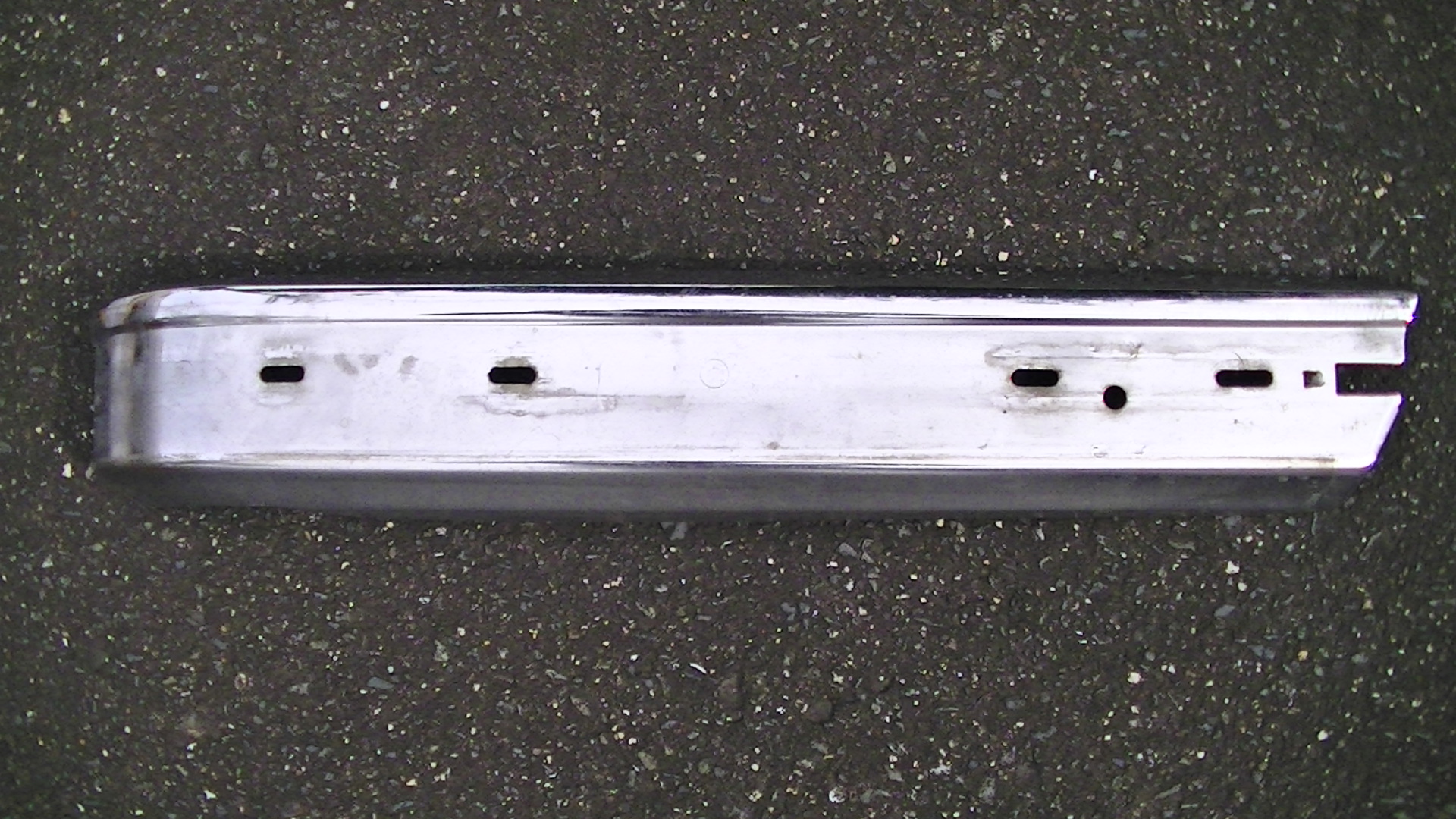

フロントバンパーとリアバンパー共に

板金加工が必要な状態で

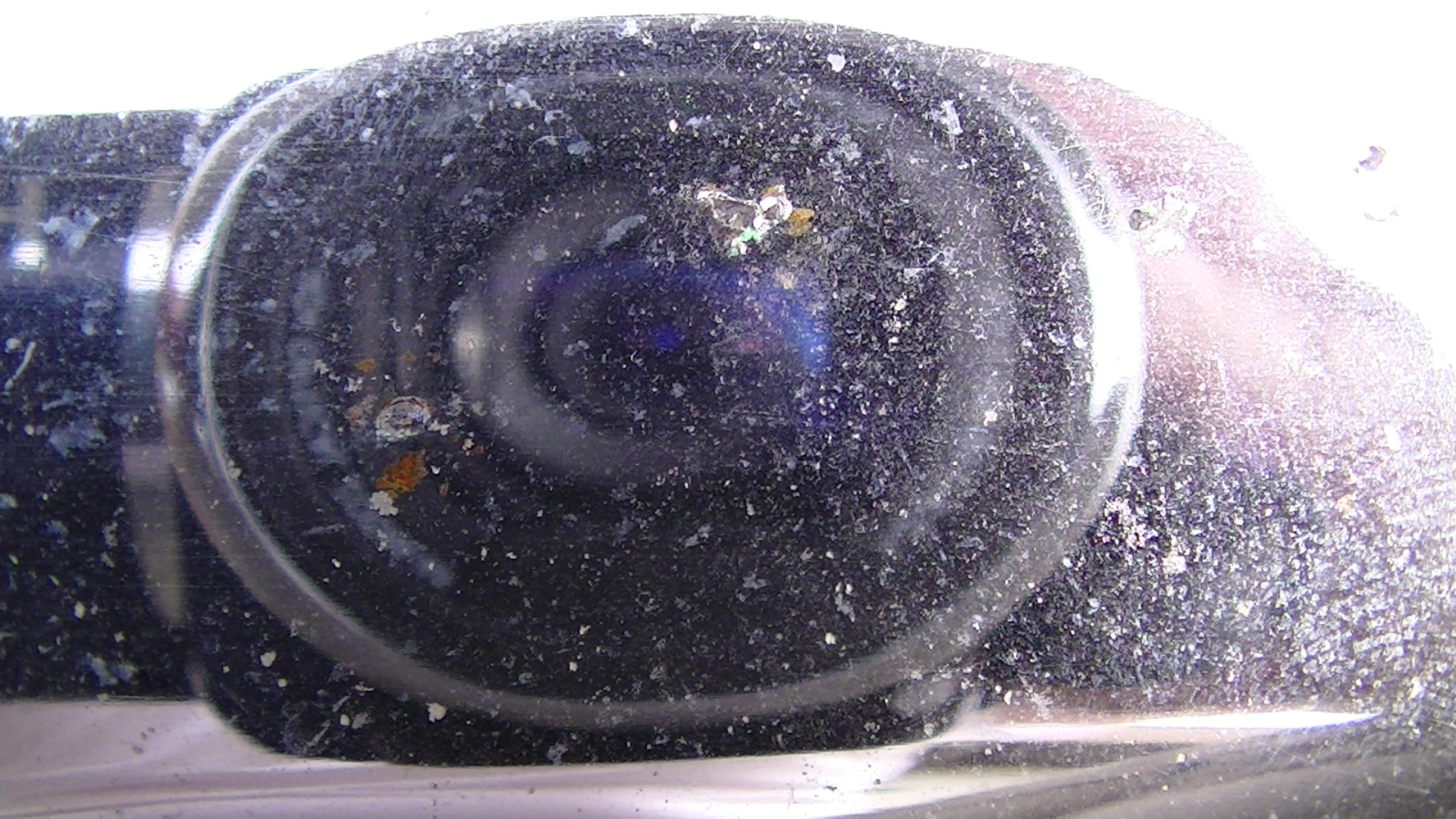

フロントバンパー正面の取り付け穴の

一つの箇所に大きな凹みがあります。

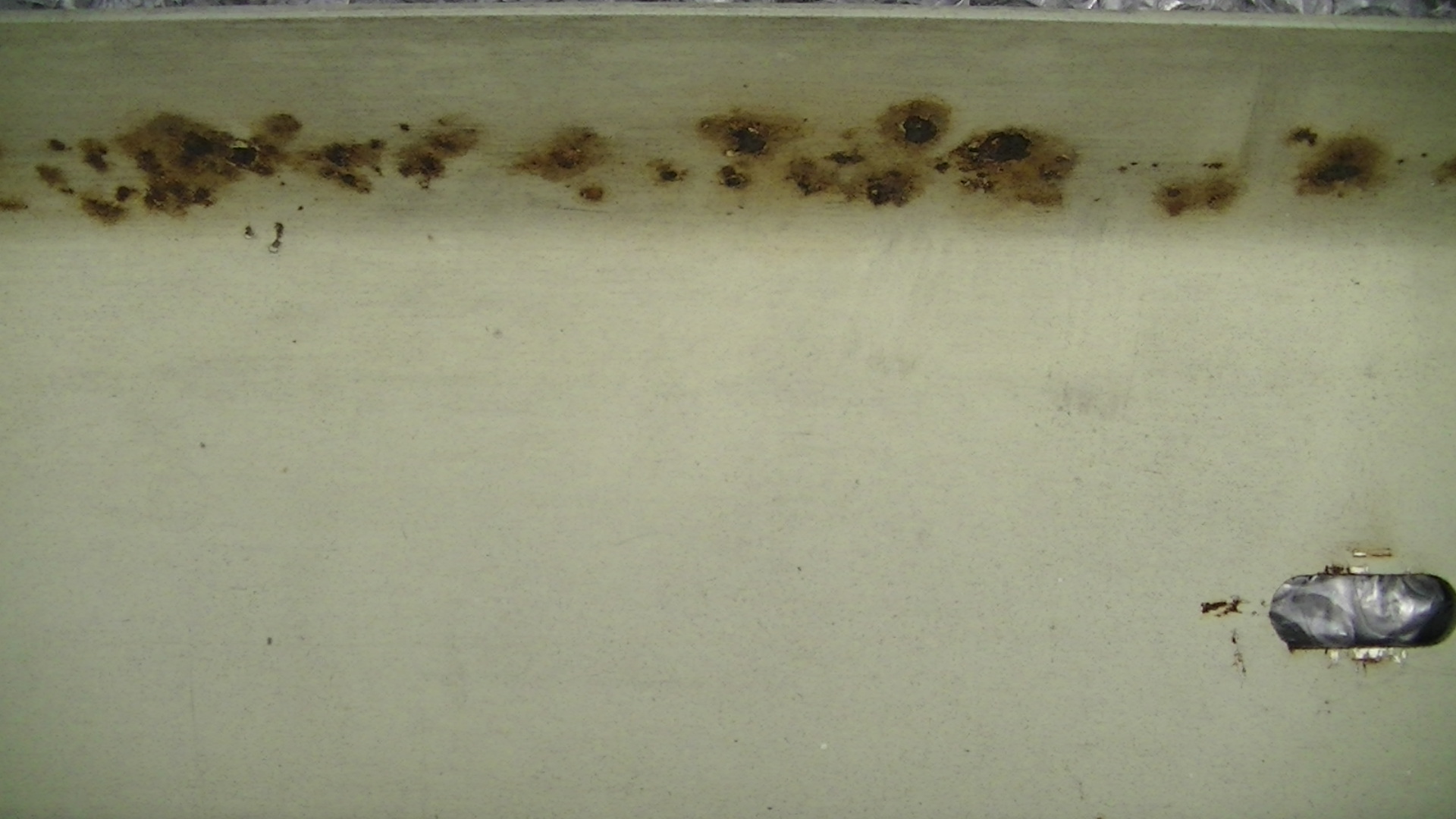

リアバンパーには端に白の塗装で

隠している箇所に傷が存在致します。

両バンパー共に裏面にはさほど錆が無く

スチールの肉厚も有る事から作業は

しやすい部類になります。

因みにトヨタクラシックの排気量は

2000ccでセダンタイプ内装はレトロでは

御座いますがナビなども付いている様です。

所謂、外装と内装は完全にレトロでエンジン等は

現代のエンジンになっております。

今回の再メッキ加工は当社のメッキランクの

厚メッキ加工(中ランク)と板金加工有りと言う

業者様からのご指定ですのでバンパー表面に

付着しているクロム、ニッケル、銅を

シアンを使い完全剥離致します。

剥離に要する期間は約7日です。

剥離完了後はバフ研磨作業し

リアバンパーに白色の塗装がされている

2か所の傷がバフ研磨で消える程度かを

慎重にバフ痕が残らない様に作業を行います。

あまり傷の箇所を念入りにやり過ぎると

バフラインが出てしまって反対に

クロムメッキ完成後汚く煮えてしまいます。

バフ研磨作業で浅い傷は無くなります。

フロントバンパーの凹みは裏から

叩き出さなくてはいけません。

この作業は昔ながらの板金作業ですので

トンカチを使用し有る程度、面が出る様に致します。

そして表面の凹みがましになった部分に

真鍮を溶かして凹みに流していきます。

面を板金痕の段差が無くなる様に致します。

板金職人からもう一度バフ職人に変わり

更に表面の段差を無くすように作業致します。

これでやっとバンパーの下地が完成です。

後は何時もの様にピンホールを埋めて

分厚めの3層のメッキ加工で完成になります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!