現代自動車用グリル旧車用自動車グリル 旧車トラック用グリルにクロムメッキ加工

2018年10月15日

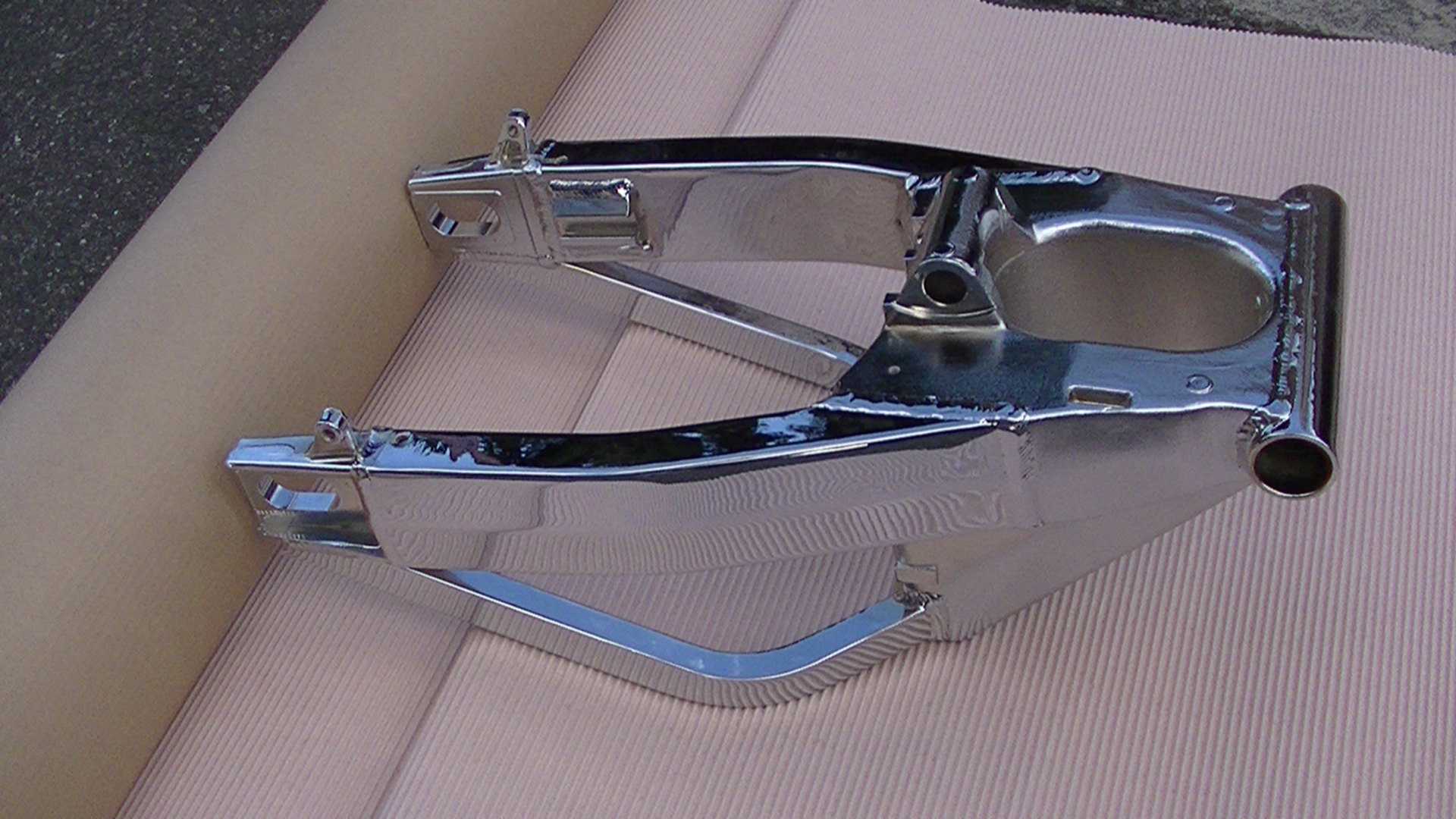

上の3つは希少価値があるトラック用グリルに

再メッキ加工(リクローム)を施した写真で、

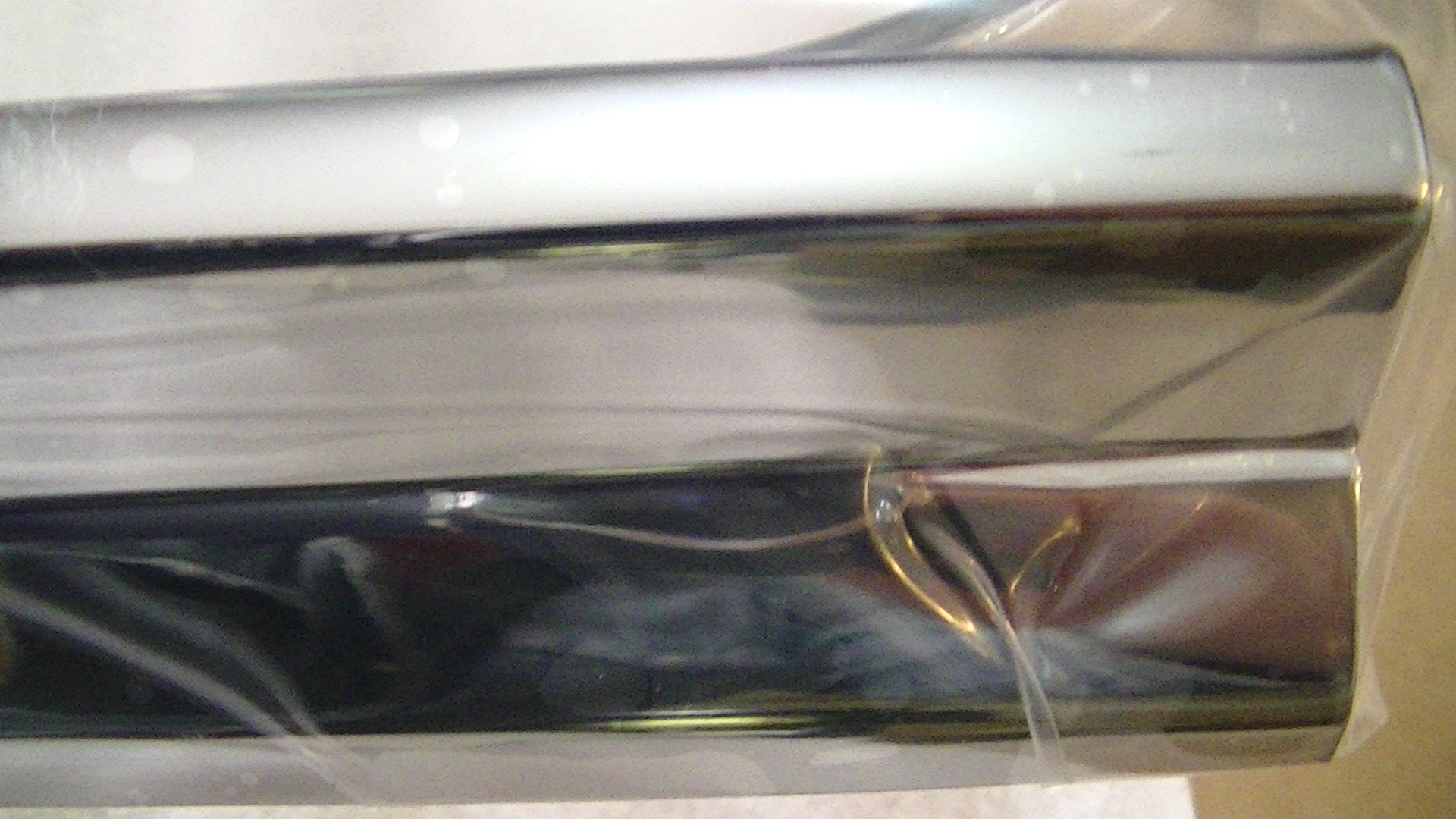

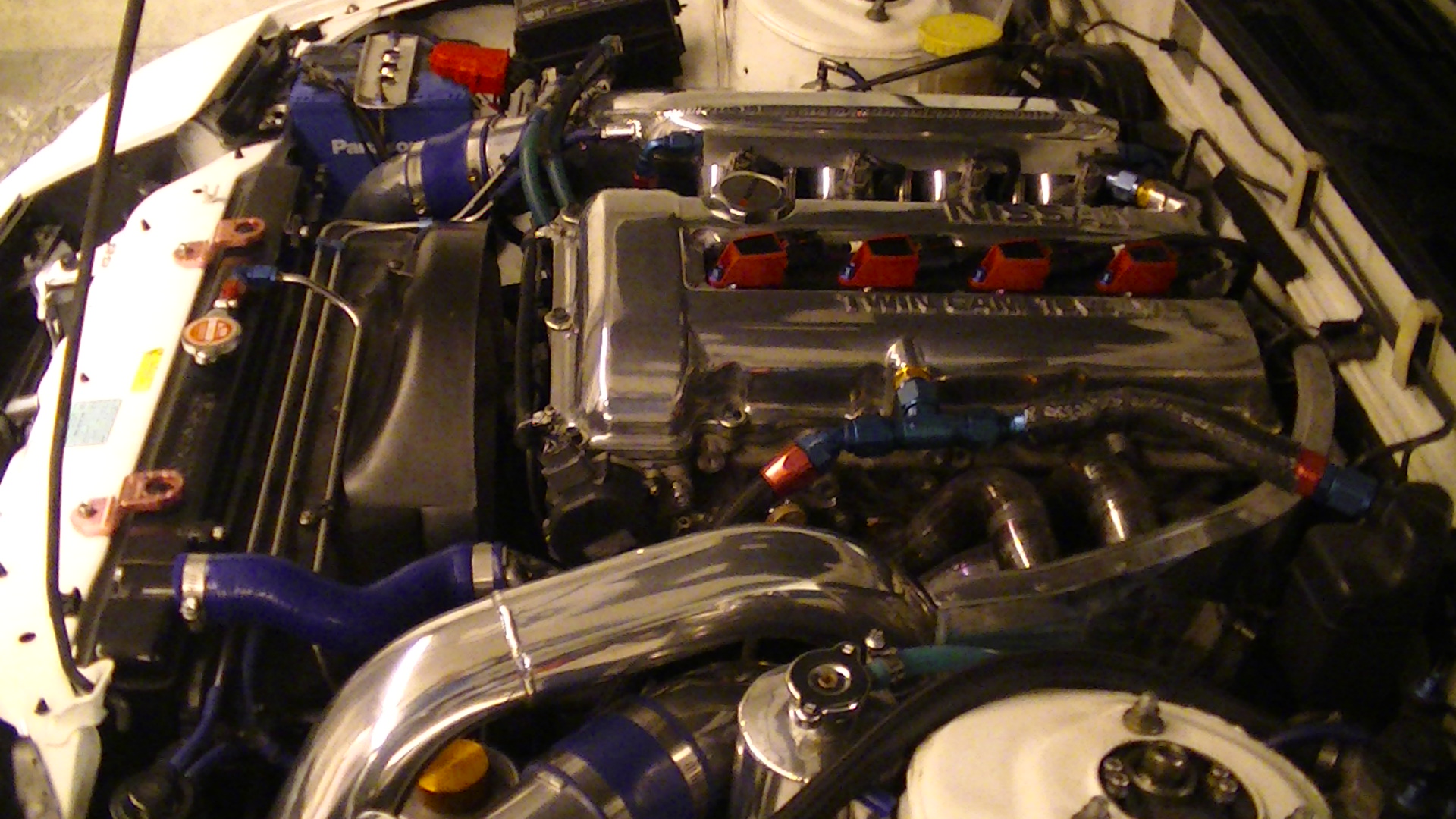

一番下は現代自動車用グリルにクロムメッキ加工を

施した写真です。

トラック用グリルの素材はスチール製で年数が

30年から50数年経って経年劣化している状態から

板金加工を施した上でメッキ加工致しました。

現代自動車用グリルはメーカー純正物では無くて

FRP製の外品グリルです。

この外品グリルはプライマー処理されている

上には塗装されていない状態でした。

旧車トラック用スチール製クロムメッキグリルの

空気が出入りする個所やライト周りは錆が酷く

全体的に飛び石等のえくぼ痕が

数個有る様な状態でした。

この様なスチール製グリルの

場合は素材自体の厚みが無い為に

凹みやすい作りになっています。

かたやFRP素材のグリルは

ガラスファイバーを使用している上に

肉厚が有る為に凹みが出る様な事は

考えにくいです。

しかしながらFRP素材のグリルに

クロムメッキ加工を施す場合には

未塗装の汚れが付着していない

新品でなければ加工不可となります。

自動車用グリル、トラック用グリル共に

素材がスチールだけでは無くて真鍮製グリル

亜鉛ダイカスト製グリル、アルミニウム製グリル

全てに於いて腐食痕などの錆が出ている場合は

見栄えを元に戻したり現状よりもマシになる様に

加工する事は可能ですが事故などでグリルが

歪みなどが生じてしまった場合は

回復困難な場合が御座います。

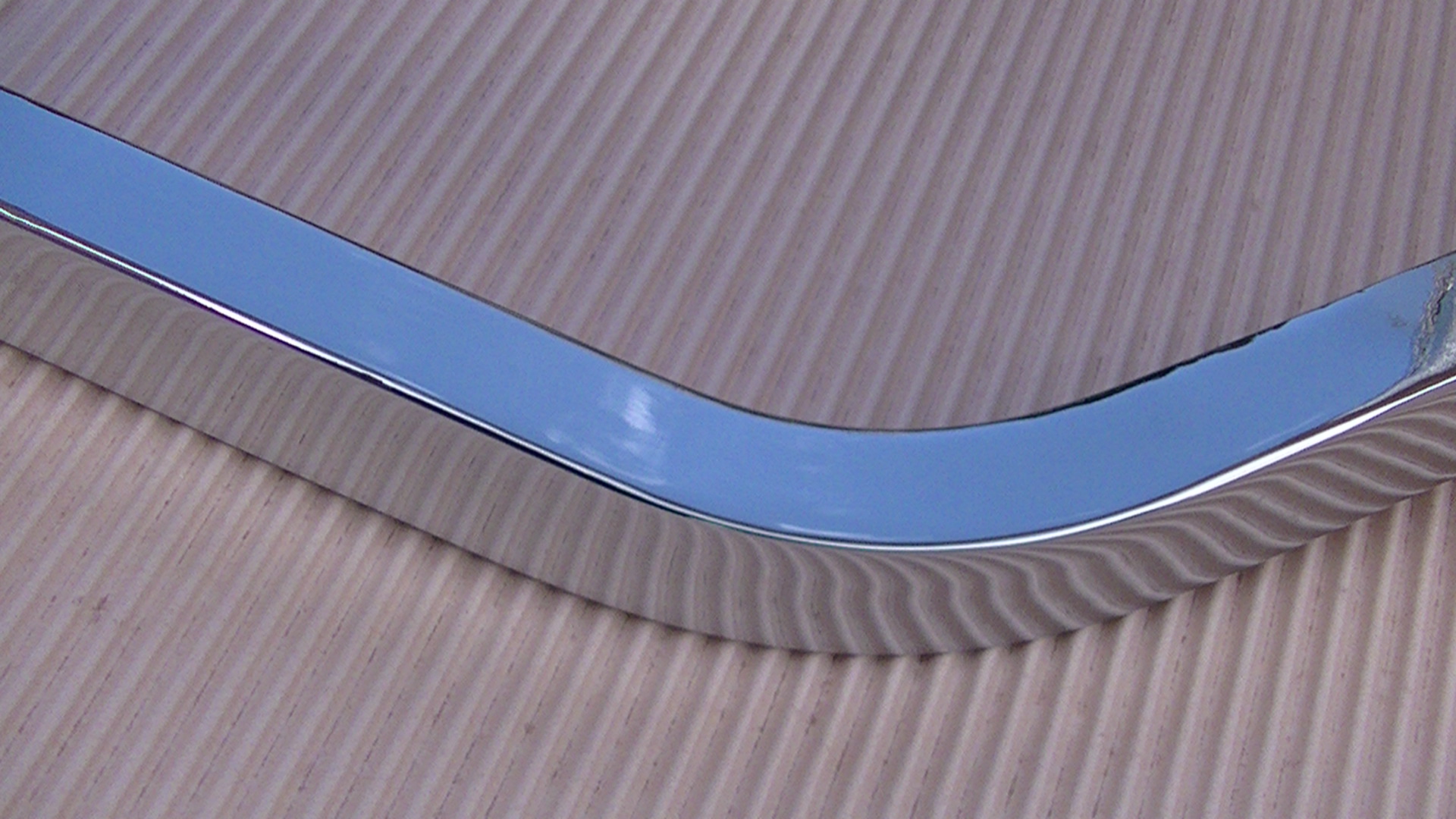

これは特殊な例ですが

トラックのマニア様で旧車グリルを

ご自分のトラックにサイズを合わせる為に

スチール製グリルを切断されて溶接し

当社で再メッキ加工されるお客様がたまに

おられますがその様な場合は装着されて

数年経ちますとご自分で切断し

サイズ合わせの為に溶接された個所から

トラック走行時の振動により溶接個所から

スチールにヒビが入りやがてせっかくの

クロムメッキも割れてしまいますので

切断によるサイズ合わせをされる前に

当社のご相談される事をお勧めさせて頂きます。

当社でこの様なご相談を頂いた場合には

当社指定の板金業者様に金属製グリルに

付いているクロムメッキや塗装を

完全剥離した状態でグリル裏面に

補強板を装着しクロムメッキ完成後

トラックの振動などで溶接個所が

割れたりしにくい状態にした上で

クロムメッキ加工を施します。

この様な細工を施すメリットは大きいですが

再メッキ加工(リクローム)以外の

加工賃がそこそこ発生します。

当然納期も掛りますので状態や稼働期にも

よりますが完成するまでに2か月以上はかかります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!