バイク部品ホイル用スポーク ニップルにクロムメッキ加工

2018年10月10日

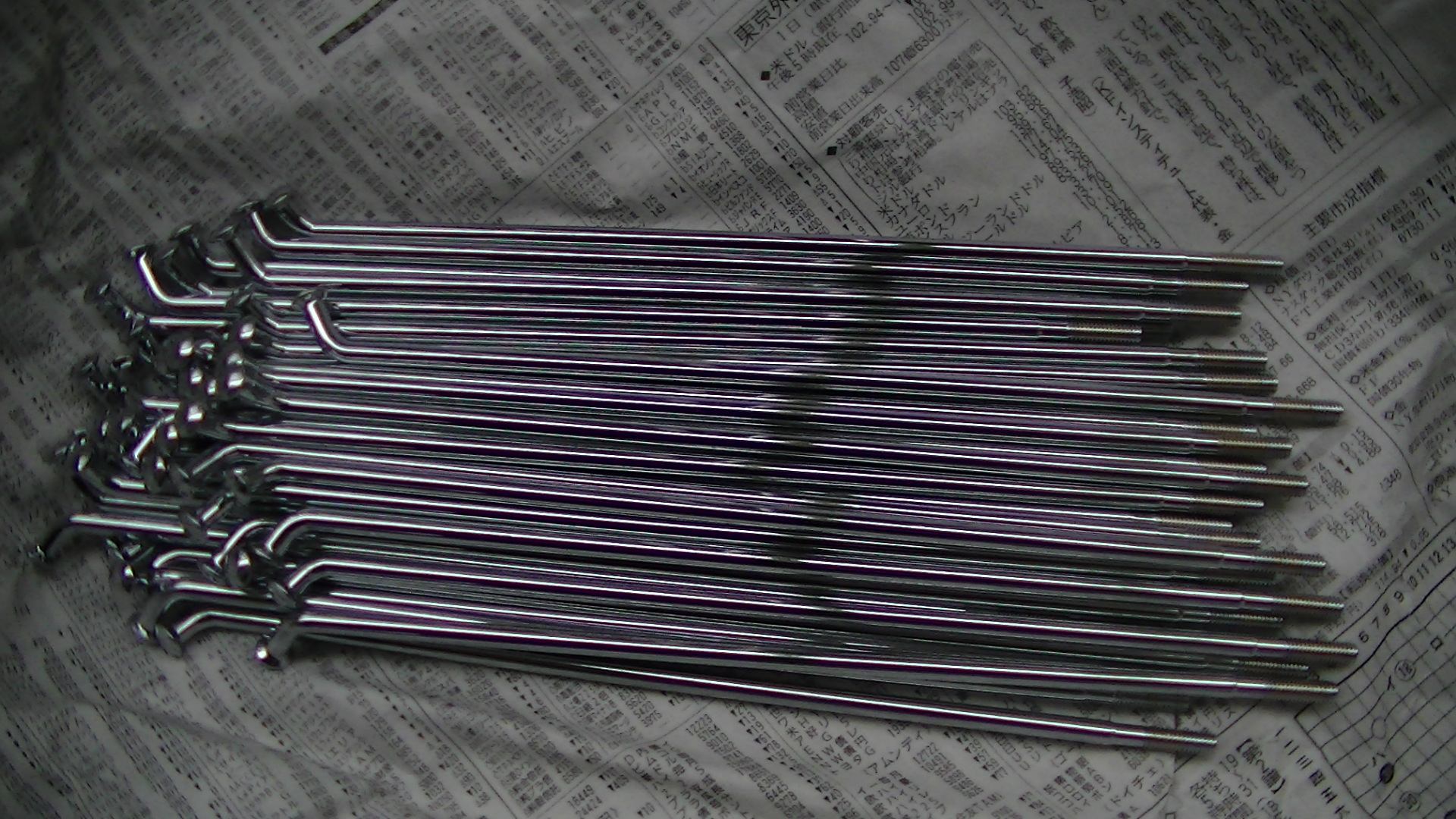

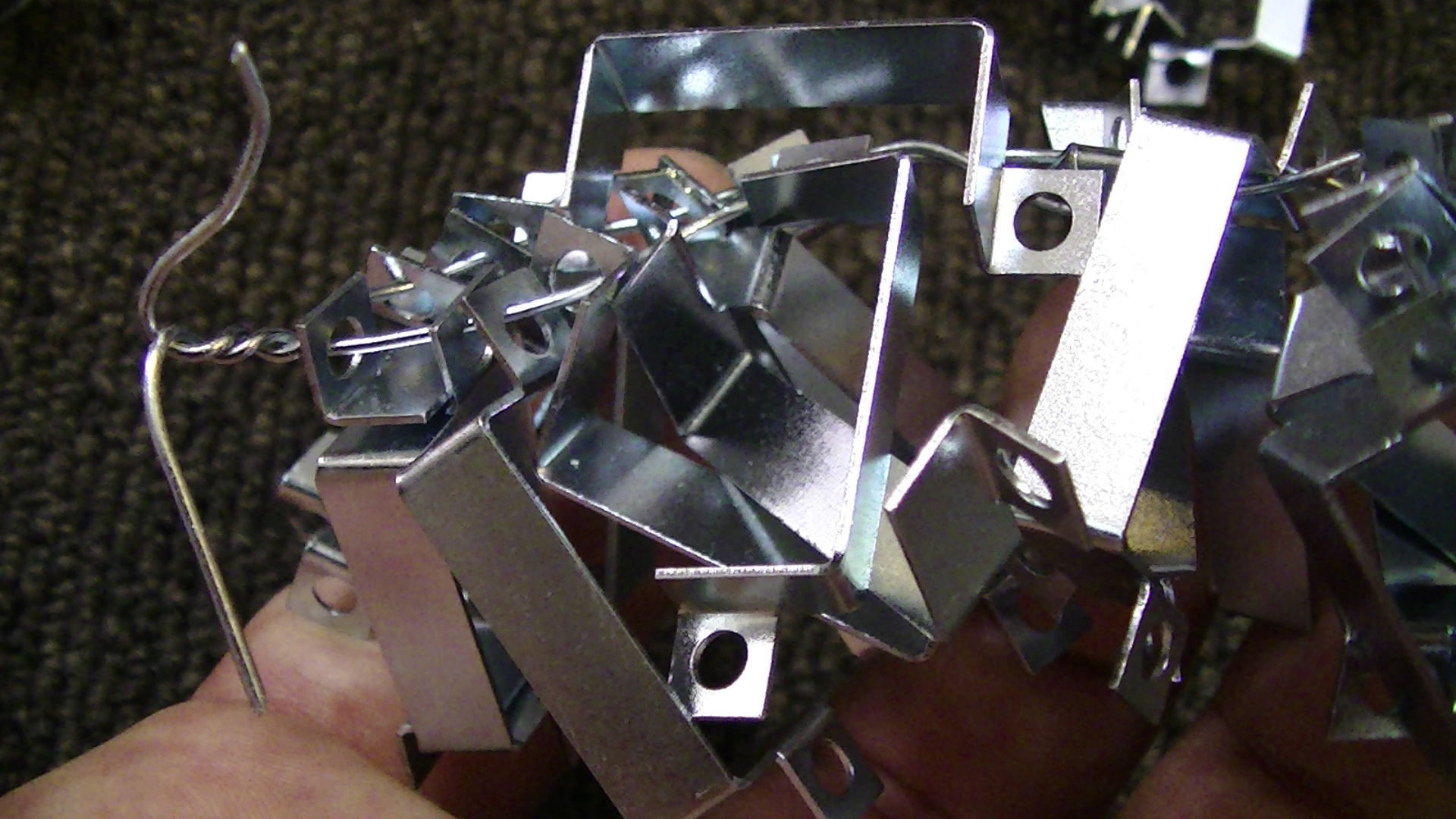

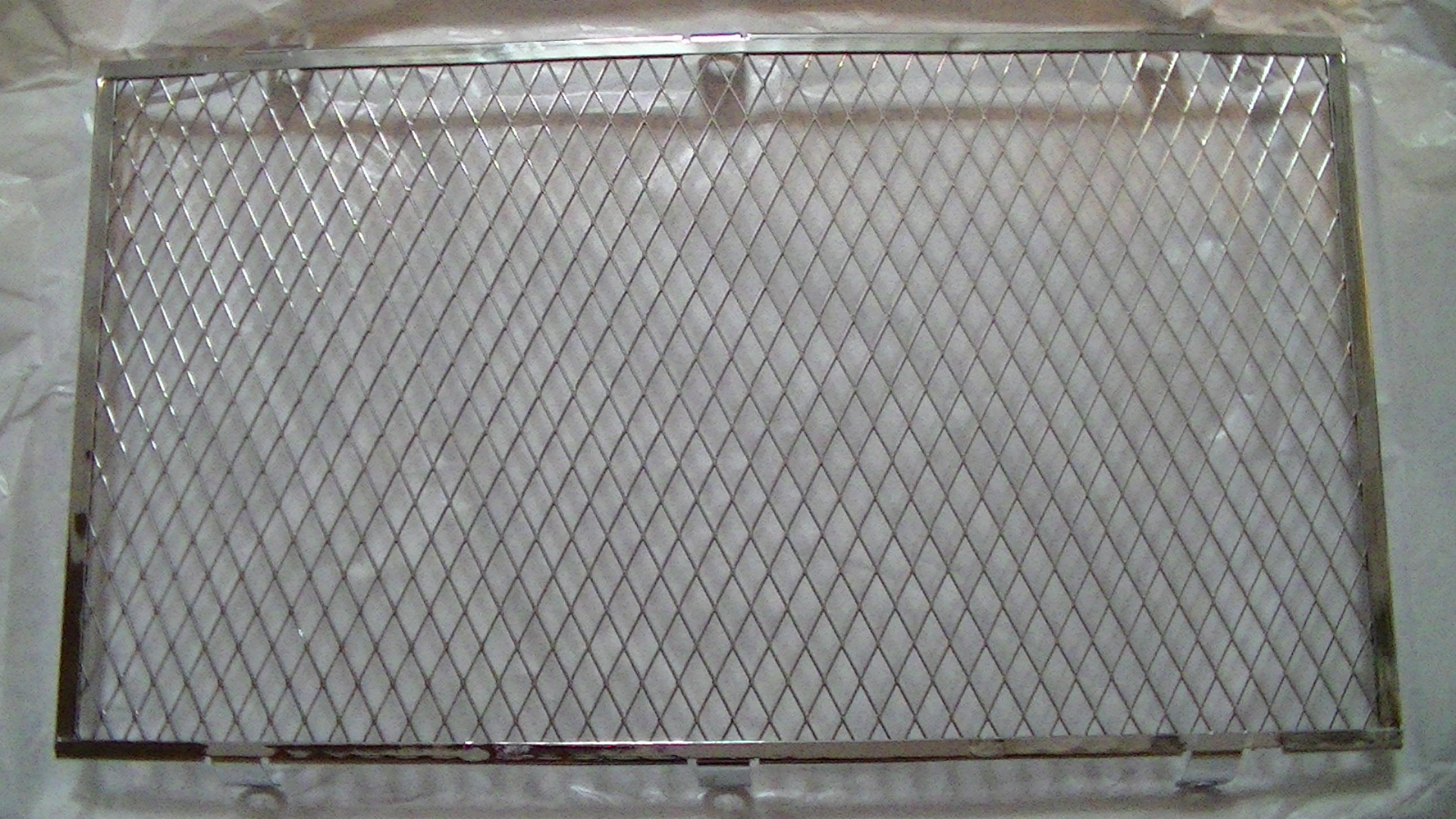

この商品はバイク用ホイルの

スポークとニップルです。

素材は共にスチールで中古品です。

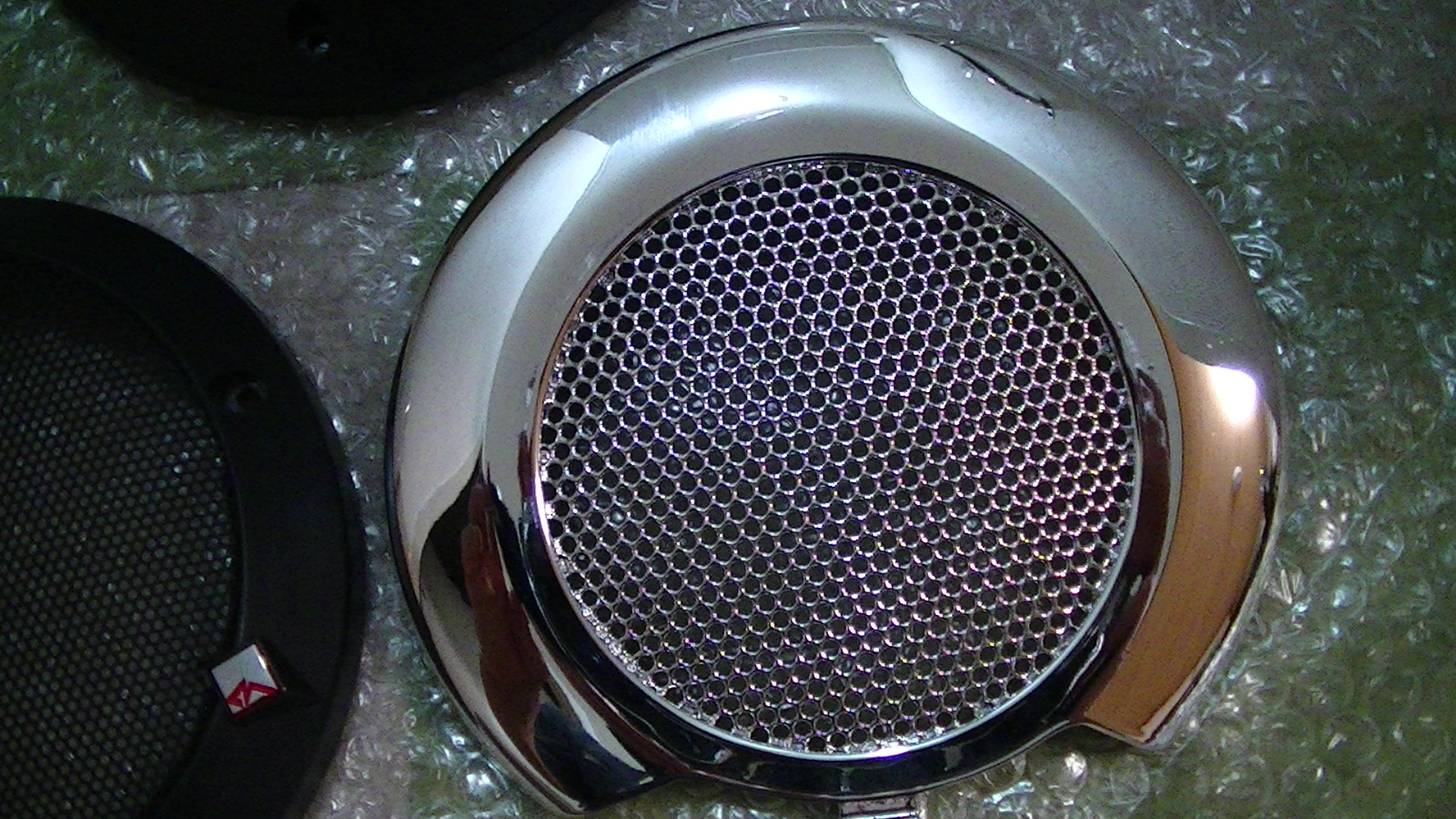

バイク用ホイル、自動車用ホイルに於いて

過去はこの様なスポーク及びニップルで

リムにバランスを取りながら組み立て行く

タイプの商品が流行ったりした時期も

御座いましたが現在に於いては

この様なホイルは珍しいと思います。

恐らく、当時の旧車をこよなく愛している

お客様や業者様だと思います。

当社にこの様なバイク用と

自動車用ニップル及びスポークに対して

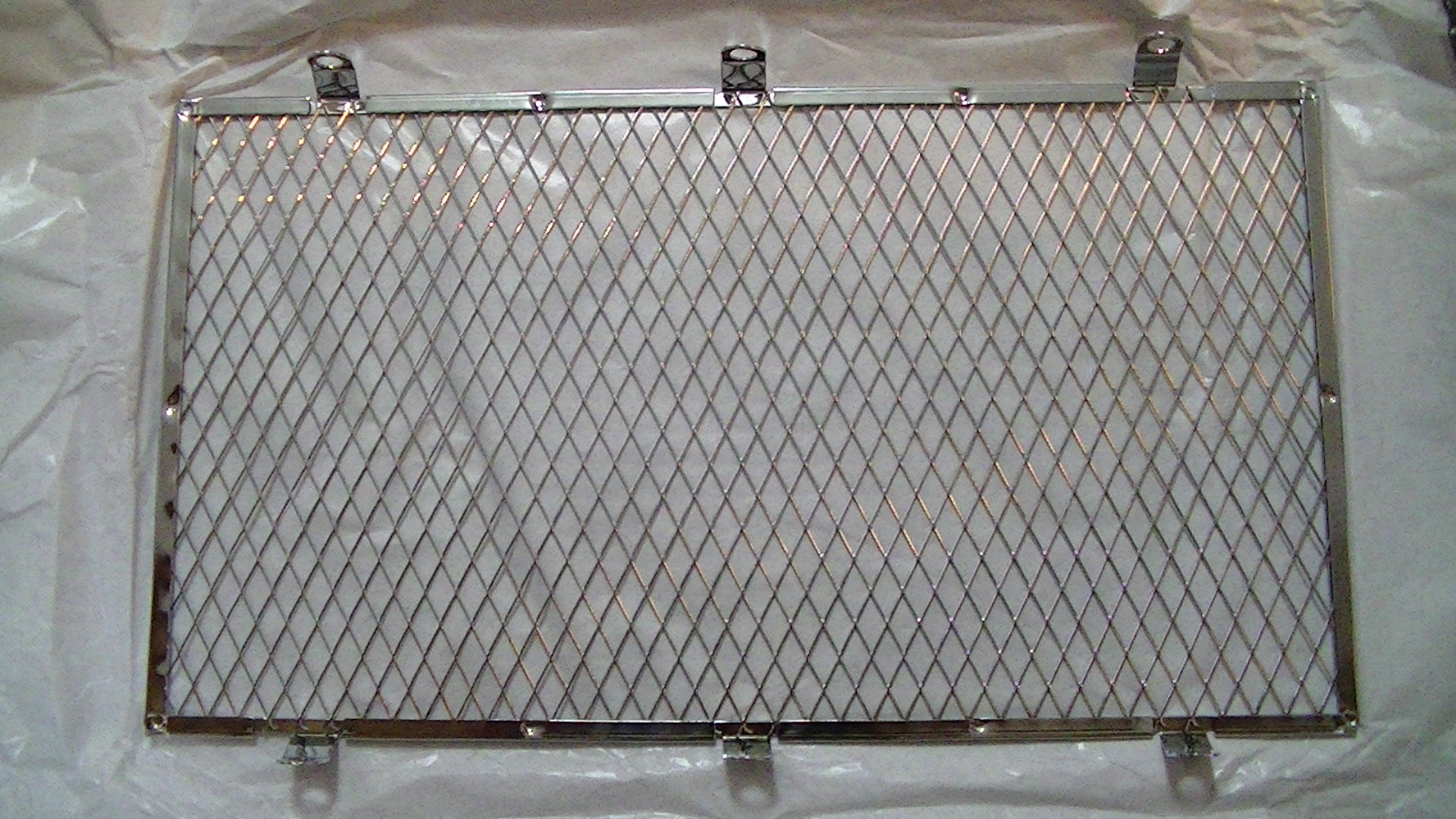

クロムメッキ加工や再メッキ加工(リクローム)

依頼して頂く事はたまにある程度で

そうしょっちゅうある訳では御座いませんが

今回のブログはこの様な細かな部品に対しても

喜んでメッキ加工依頼を受付させて頂いている事を

業者様や個人様に知って頂こうと思い

ご案内させて頂きたいと思います。

大手バイクメーカー様、

純正ホイルのスポーク、ニップルを

使用する物はそこそこの年数でも

在庫は有るようです。

この様なスポークには

ホイルのインチ数による長めのスポークと

短めのスポークが有り肉厚は一緒に感じます。

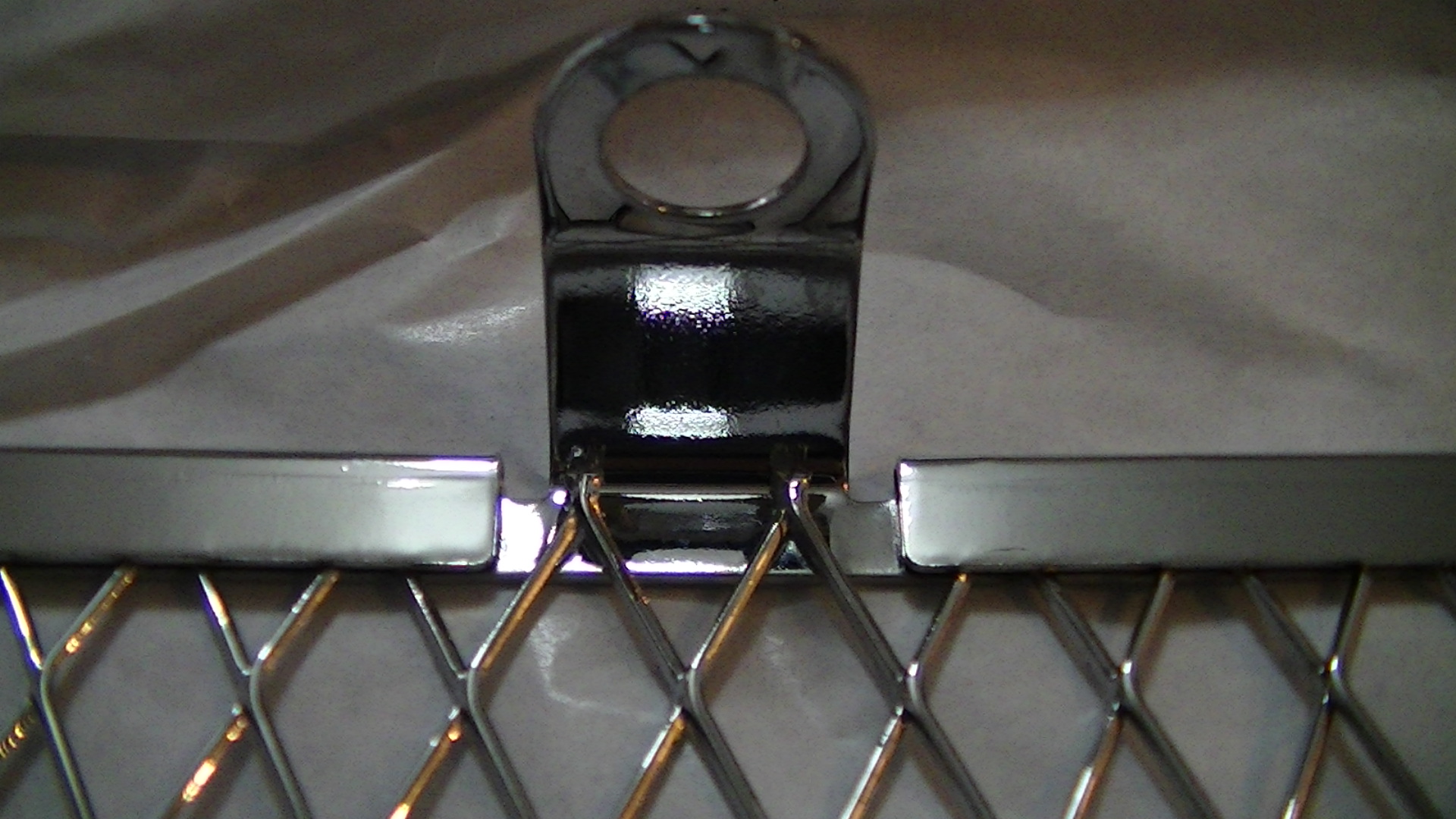

ニップルはスチール製とアルミニウム製の

2種類存在し当社でクロムメッキ加工を施すと

どちらの素材も同じように綺麗に仕上がります。

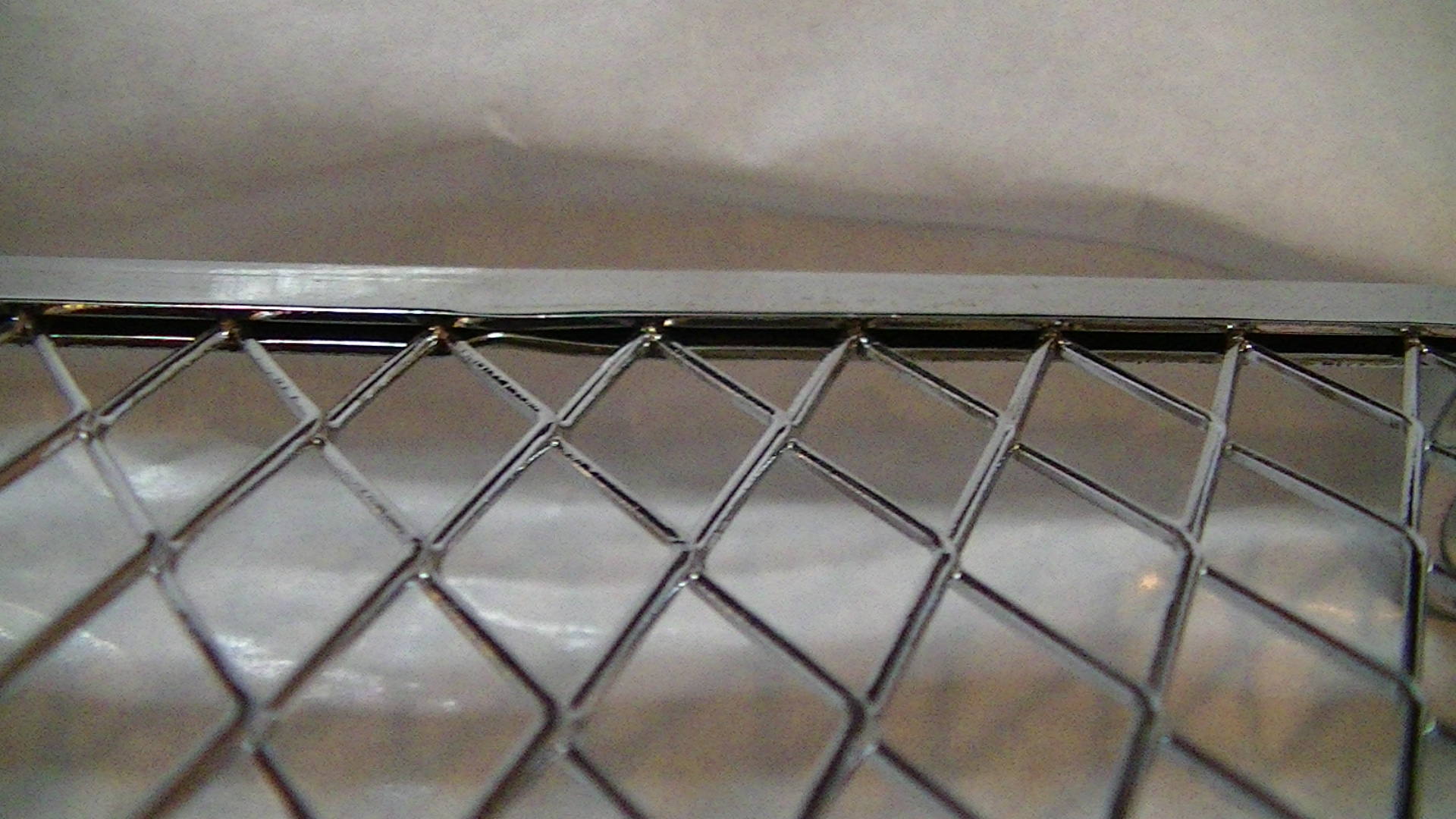

今回、写真に貼り付けているスポークは

新品では無く経年劣化による錆が少し出ており

この様な細い部品も素材表面を磨く必要があります。

しかしながら、

あまり気合を入れて磨くと1本の強度は

そんなにそんなに強くないので曲がってしまい

ホイルを組み立てるのに不具合が生じます。

そもそも、この様なホイルを組み立てて

バランスを取って作業が出来る業者様は

大変少なく誰でもこの組み立てが出来る様な

簡単な作業では無いので我々クロムメッキに

特化した者は磨く時には大変慎重に作業致します。

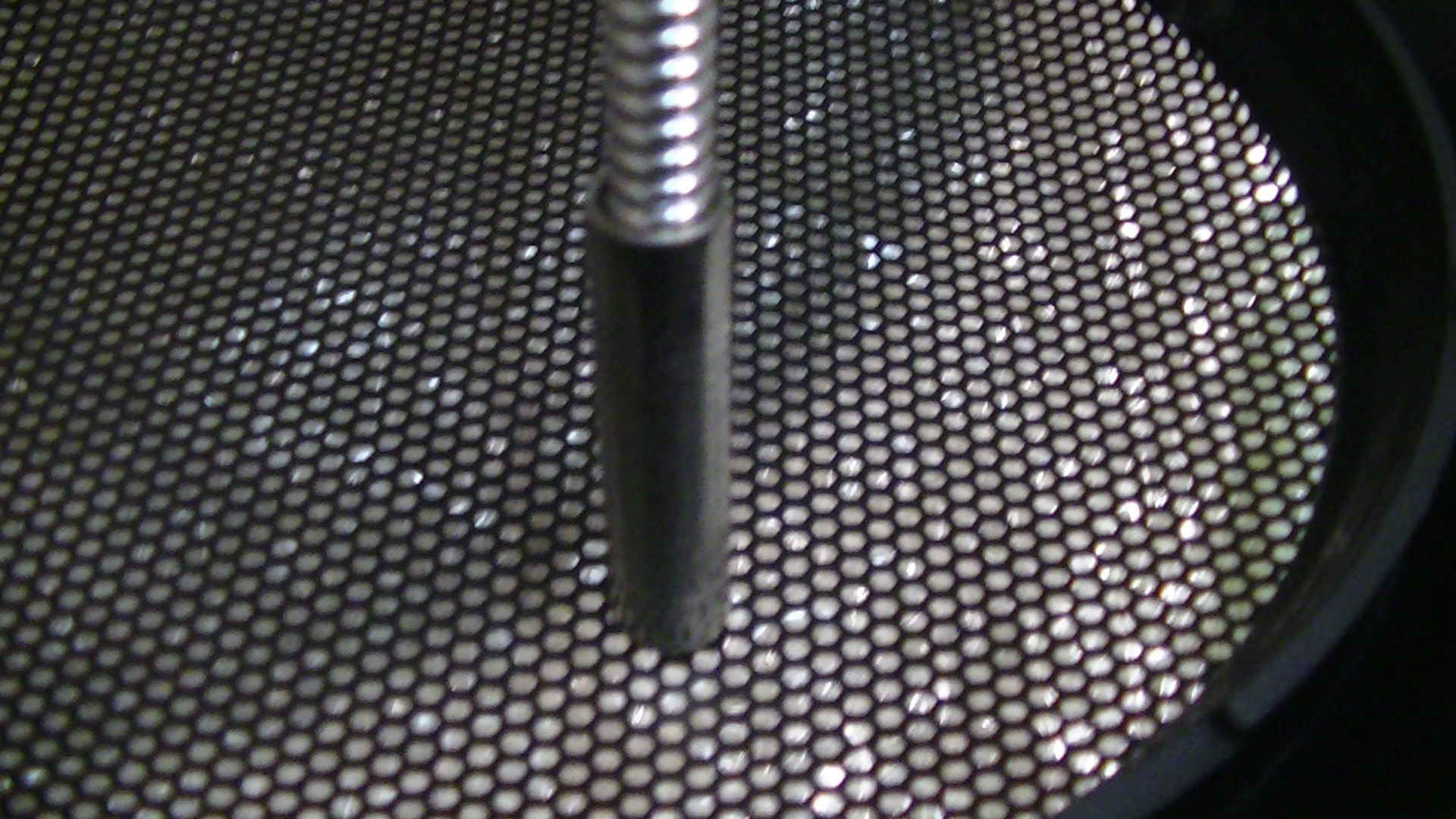

この様な場合は極力バフで磨く方法よりも

シアンで素材表面のメッキと錆を溶かし

サンドブラスト処理する様にしておりますが

キツイ錆の場合、完全に取り除けない為に

その状態でクロムメッキ加工を施す様にしております。

そこで、同じスポークやニップルが

メーカー在庫にあれば

新品を購入し装着される事が望ましいと考えます。

メーカー在庫が無いのであれば

経年劣化による錆が少なければ少ないほど

見栄えのクオリティが増しますので

出来るだけ早めの

クロムメッキ加工依頼をされる事が

お客様にとってプラスとなりますので

宜しくお願い致します。

もう一つ大切な事は

当社にご発送して頂く時に

スポークの本数確認と

ニップルの個数確認を必ず行ってください。

カテゴリ:ブログ

全国配送対応!

全国配送対応!