形状が歪なアルミニウム製ワンオフホイルメッキ加工 業者様

2018年10月04日

以前業者様からご相談を頂いた

ワンオフのアルミニウム製ホイルです。

独特な形状でスタイリッシュです。

見栄えのインパクトは抜群

バイクのホイルとしては究極なホイルだと感じます。

電気を使用するクロムメッキに於いて

自動車のホイル、バイクのホイル、トラックのホイル

全てに万遍なく通電しなければ綺麗な

クロムメッキホイルが出来ないのです。

当社の電気を使用するクロムメッキ加工の

加工最大サイズは26インチになります。

このサイズ以内でも加工が不可に

なってしまう条件が有ります。

加工不可の条件1つ目は

アルミニウムとマグネシウム合金のホイル

このホイルはマグネシウムの軽さと強度を

良いところを兼揃えたホイルでレーシングカーに

使用されたりしています。

当然、お値段も普通のアルミニウム製ホイルよりも

高い様です。

装飾クロムメッキ加工をする上で

このマグネシウムは水と油の関係でメッキが

のらないと言う科学的な要因で加工不可になります。

例え強引に電気メッキ加工を行った場合

アルミニウム部分はメッキがのり

マグネシウム部分は全くメッキがのってない

見栄えは想像できると思いますが

最悪なホイルになります。

加工不可の条件2つ目は形状です。

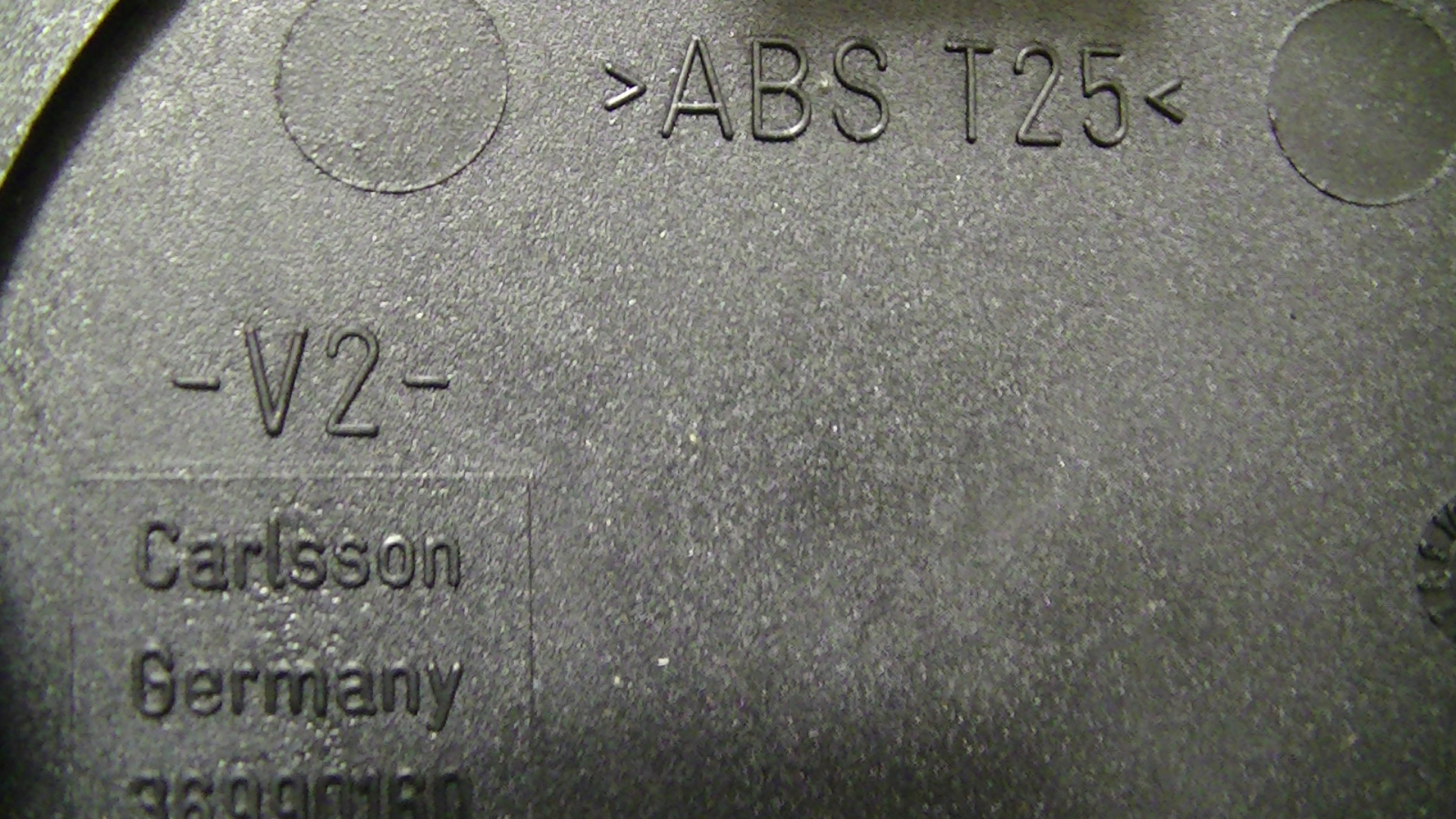

上の写真をよくご覧ください。

ハブ(中心部分)からリム(一番外側)の

間にスポーク部分が御座いますが

1本のスポークですが

その中で2つに分かれていたり

また1つになったり

その2つにスポークが枝分かれしている

穴の部分の狭さ

こう言う形状はホイル表面全てに

万遍なく電気が流れない

細部にまでメッキがのらない

電気を使った装飾クロムメッキ会社が悩むホイルです。

自動車用ホイルやトラック用ホイルに

装飾クロムメッキ加工を施すのは片面だけですが

バイク用ホイルは両面に細部まで

万遍なくメッキがのらなくてはいけません。

例えばこのワンオフホイルにどうしても

装飾クロムメッキ加工を施したい場合は

高価な貴金属であるプラチナを使い

このホイルの細部にまでメッキがはいる様な

専用治具を作る事。(業者様ご負担)

量産数によりますが

結構な数量を生産しなければ業者様にとって

利益が出ない事が想定されます。

てっとり早いのは鏡面ポリッシュで

クロムメッキ加工を施している様な見栄えにする事が

この場合一番良いのではと考えられます。

市販されているホイルで

ここまで奇抜な形状は国産、外国産問わず

見た事が無いのでよっぽどの事がないのであれば

形状の事で言いますと加工できると思います。

カテゴリ:ブログ

全国配送対応!

全国配送対応!