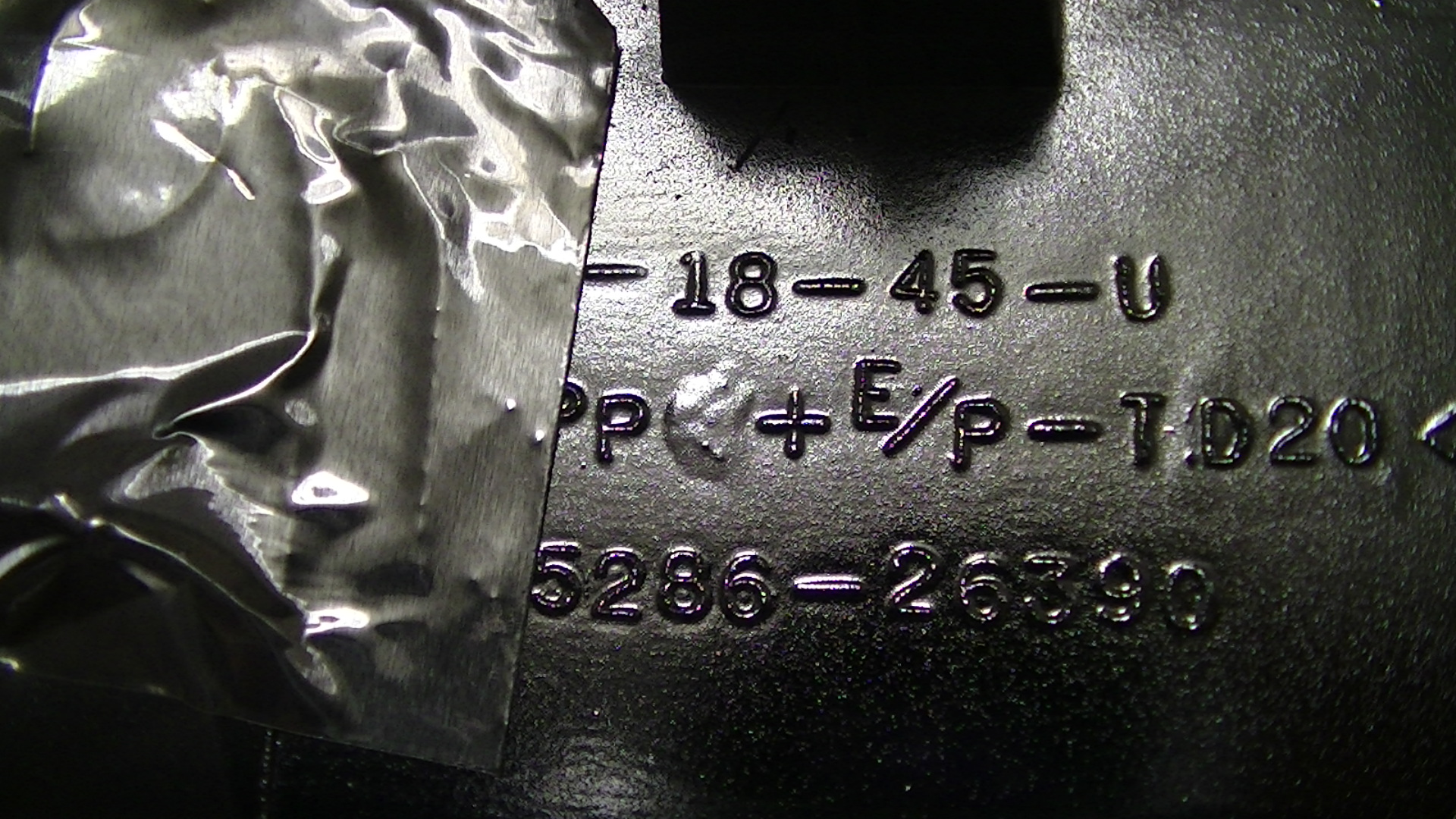

アルミニウムダイカスト製(アンチモニ)ジェット噴射パーツクロムメッキ

2018年09月28日

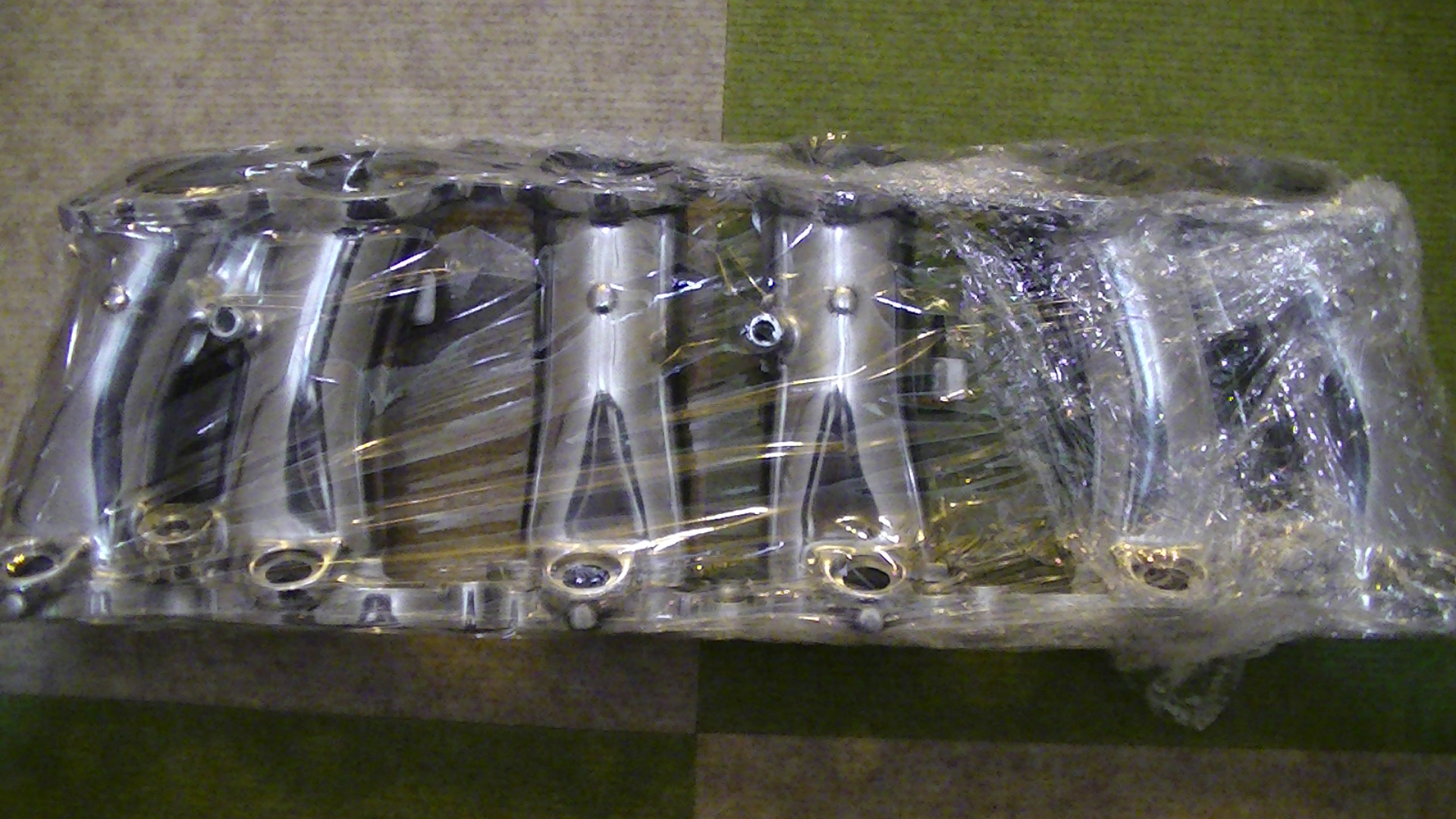

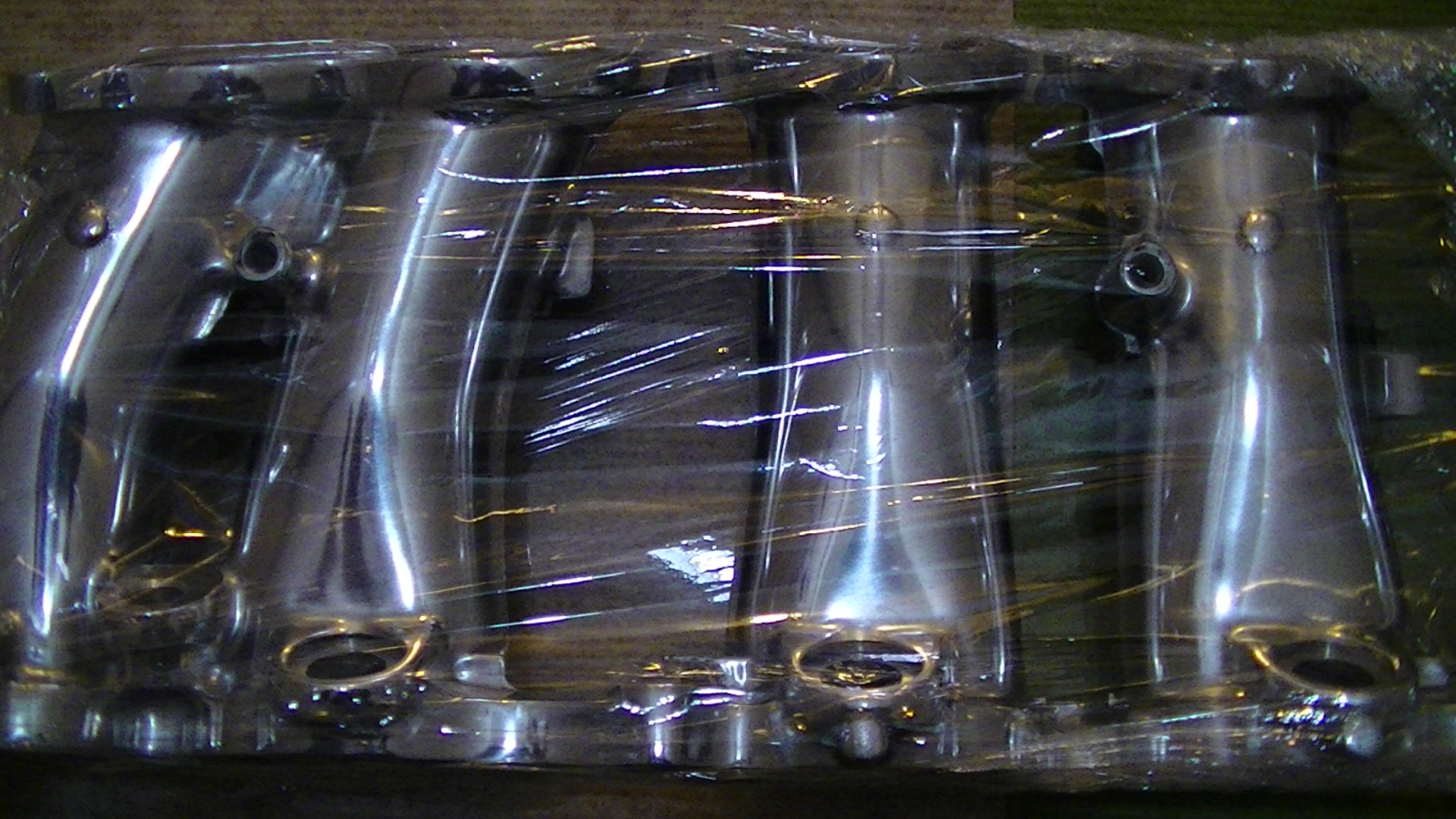

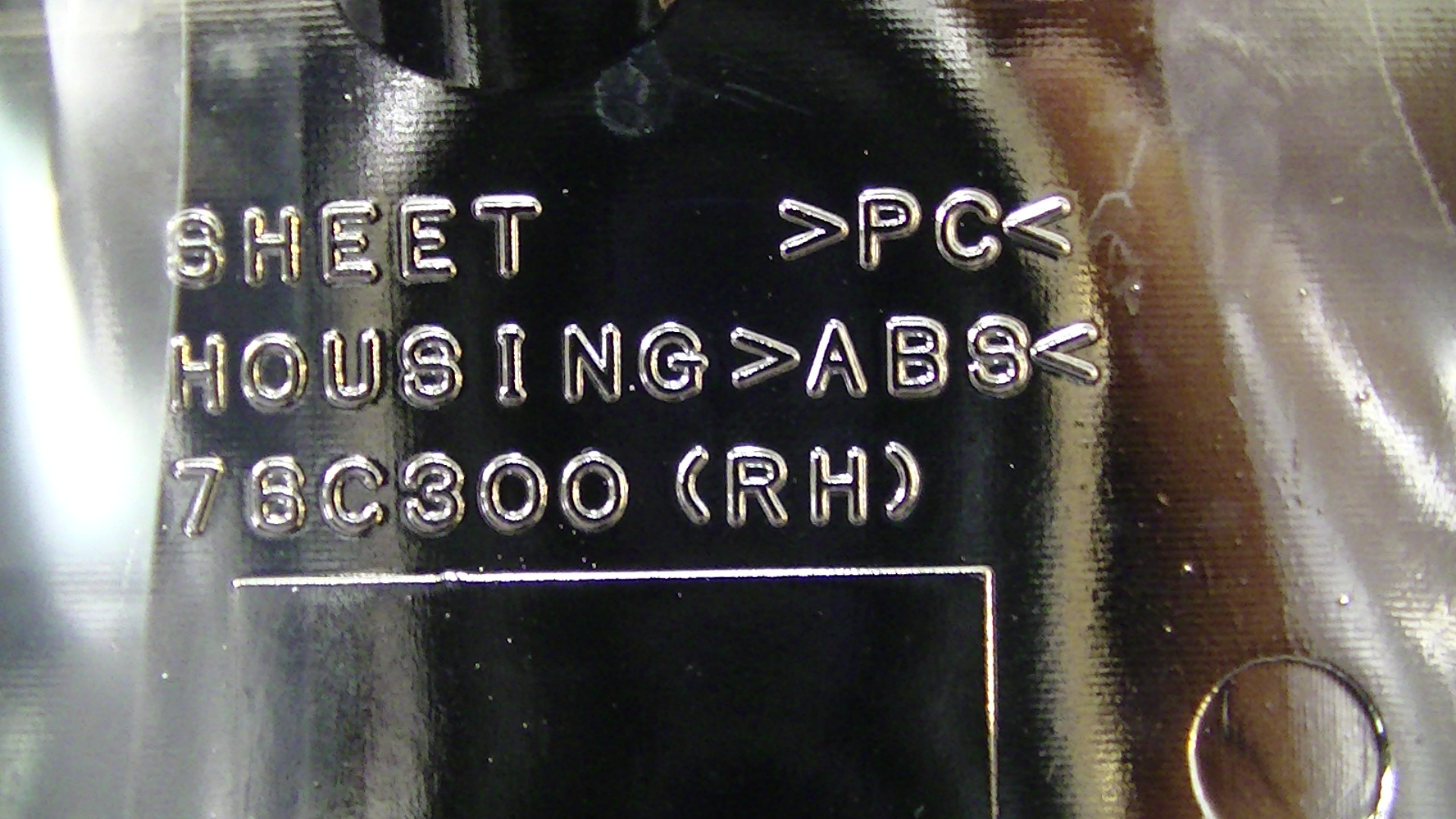

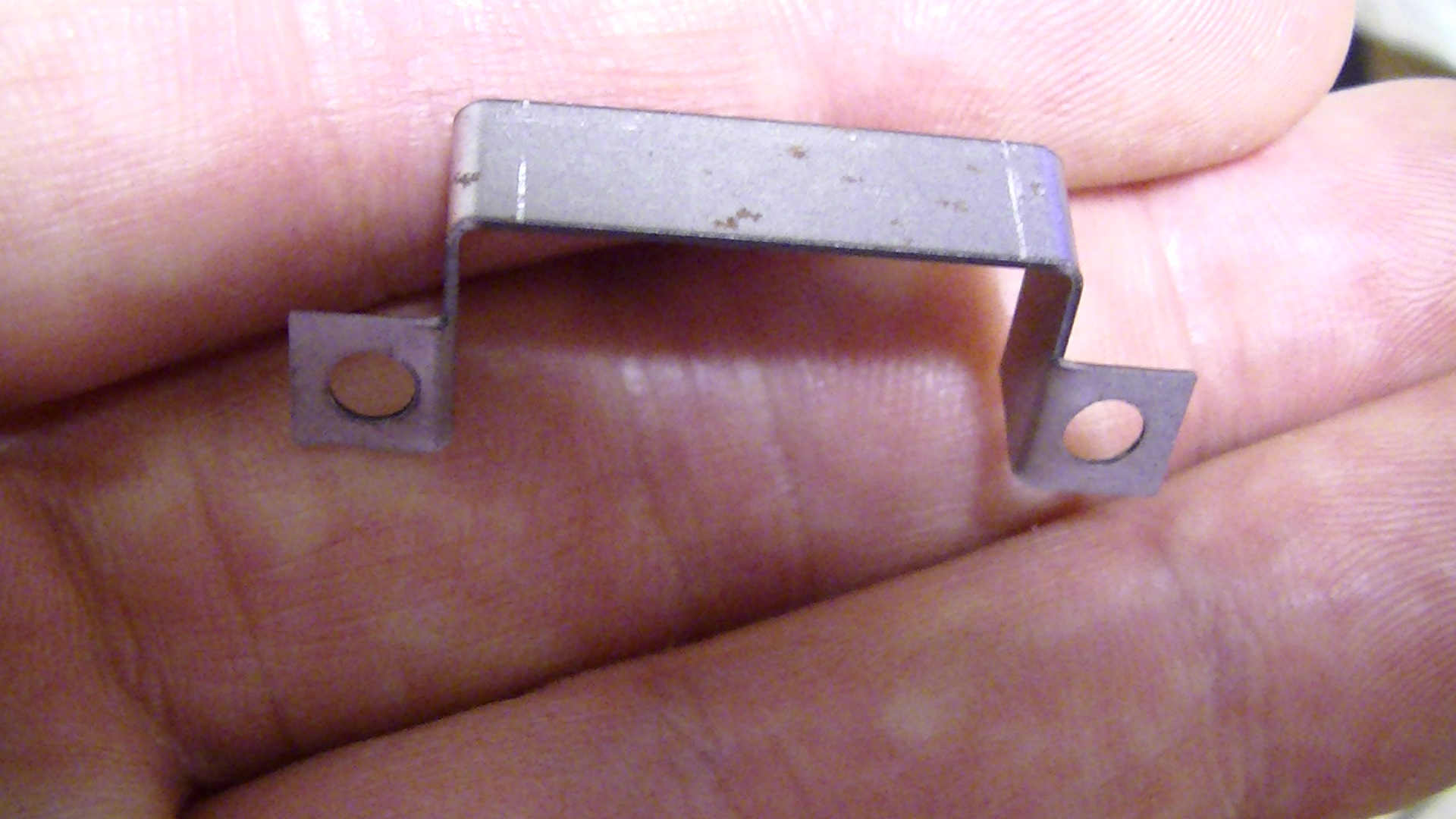

この写真はジェットスキーの噴射口部品(二段式)に

クロムメッキ加工した状態で素材はアルミニウム製

ダイカスト別名アンチモニです。

アンチモニとは鋳物と言い鋳型に溶けた部材を

流し込む事により物が完成する工法です。

その出来た部品に塗装や錆とめを

施したりし表面加工するのが

一般的では御座いますが

マニア様がそれらのアンチモニ(鋳物)に

装飾クロムメッキ加工を施しその部品を

ジェットスキーに装着してお楽しみになるみたいです。

ジェットスキーや船は海水や淡水で使用されますので

錆びやすい環境に御座います。

当社のメッキランクである上メッキ加工は

メッキ用サフェーサー及びプライマー処理を

メッキ加工を施す前の下地に致しますので

通常のメッキ加工よりも錆びにくい状態に

御座いますがいかんせん海水で使用される事で

よっぽどクオリティの高いガラスコーティング剤を

常に部品表面に付いている状況で無い限り

腐食するのではと考えます。

腐食が怖いお客様はジェットスキー部品や

船の外装で使用する部品には

装飾クロムメッキ加工は素材問わず

依頼しない方が良いと思われます。

話を戻しまして加工の事ですが

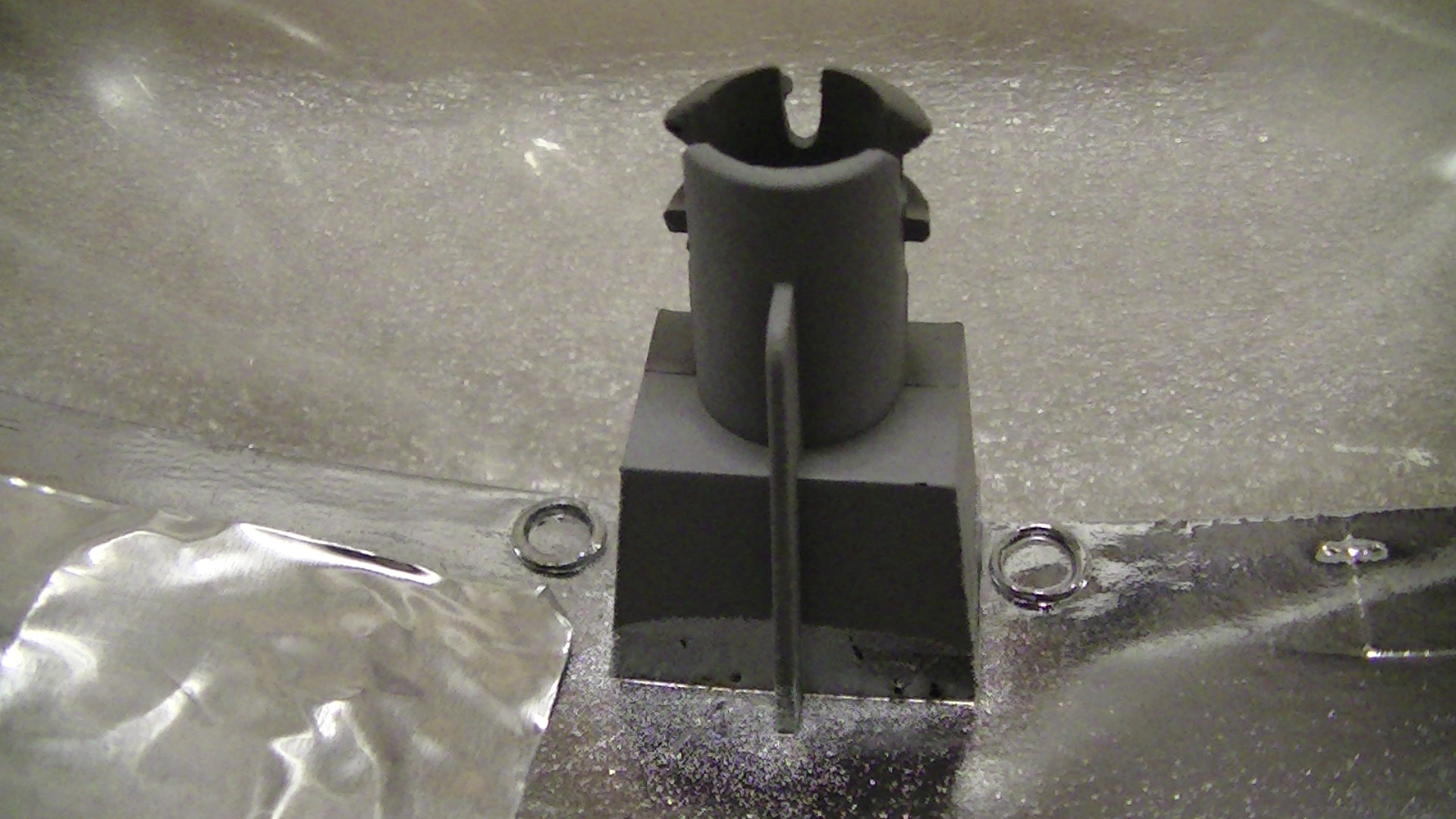

この鋳物には鋳物独特の通称鋳物肌と言う

独特のザラザラ感が表面と内部に御座います。

これは先程、鋳物の製造方法を簡単に

ご説明をさせて頂きました様に

溶かしたアルミニウムや亜鉛を鋳型に

流し込み成型部品が誕生いたしますが

この流し込む時に必ず空気も一緒に部材に混じり

鋳型に入り、温度が低下し内部も外部も

鋳物肌になります。

どれだけ鋳物技術が昨今進んだとは言え

多かれ少なかれ鋳物肌が部品に出来ている状態に

なっております。

この鋳物肌の表面を鏡の様に磨くこむ事は

なかなか難しく

当社のポリッシュ加工で使用する機械と

道具でなければ綺麗にはなりません。

通常、クロムメッキ加工を施す前の

下地作業はピンホールは勿論の事

鋳物肌の様な状態では綺麗な見栄えの

仕上がりにはなりません。

そうなるとやはり当社の上メッキ加工の

工程で使用する細かい粒子のアルミニウム製

金属パテとメッキ用サフェーサー、

プライマー処理により綺麗な下地を作った上で

メッキ加工を施す以外に綺麗な見栄えと

錆びにくさを追求する事が出来ません。

鋳物に対する再メッキ加工(リクローム)

特に亜鉛を使用した鋳物は再メッキ加工を

想定して製作しておりません。

因みにアルミニウム製の鋳物は

まだ、亜鉛ダイカストよりも鋳物肌が

マシでは御座いますので当社のメッキランクである

中メッキ加工(分厚いメッキ)でも

加工は受付させて頂いております。

その仕上がりが上の写真になります。

これ以上の仕上がりや錆びにくい

クオリティを追求致しますと

上メッキ加工を依頼される事が

お客様にとって望ましいと言えます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!