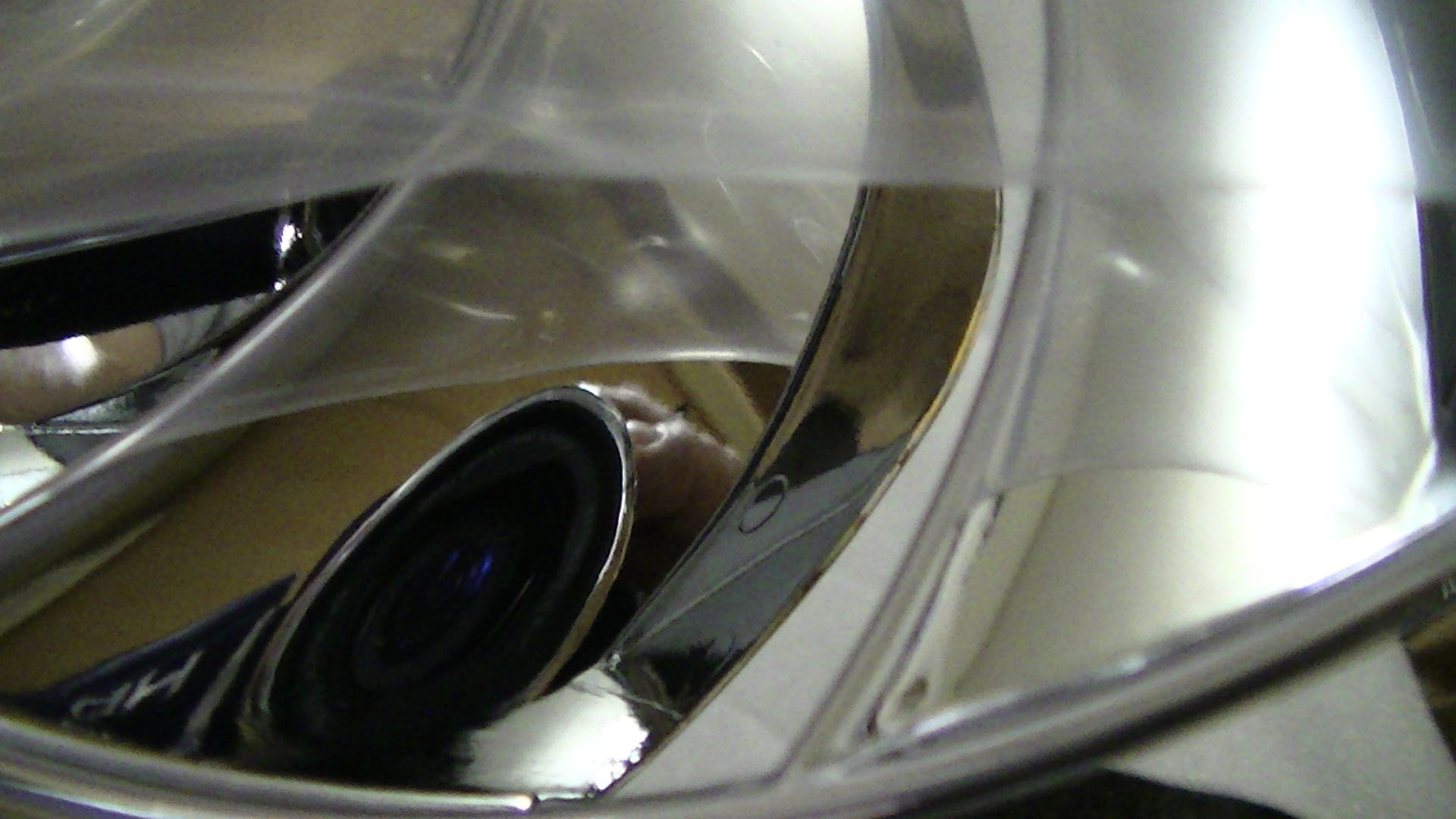

バイク樹脂製(PP)パーツでファンカバーの網目細部のまで最高級モーターショー用クロムメッキ完了

2018年09月23日

先月末、

ブログにイギリス産バイクメーカーである

トライアンフの樹脂製(ポリプロピレン製)の

ファンカバーを貼り付けさせて頂きましたが、

最高級モーターショー用クロムメッキ加工によって

出来上がりましたので写真を貼り付けさせて頂きました。

出来上がりの場合、完成品に傷を着けない様にする為に

塩化ビニルを貼り付けていますので少し

塩化ビニルを剥がして完成品をアップしました。

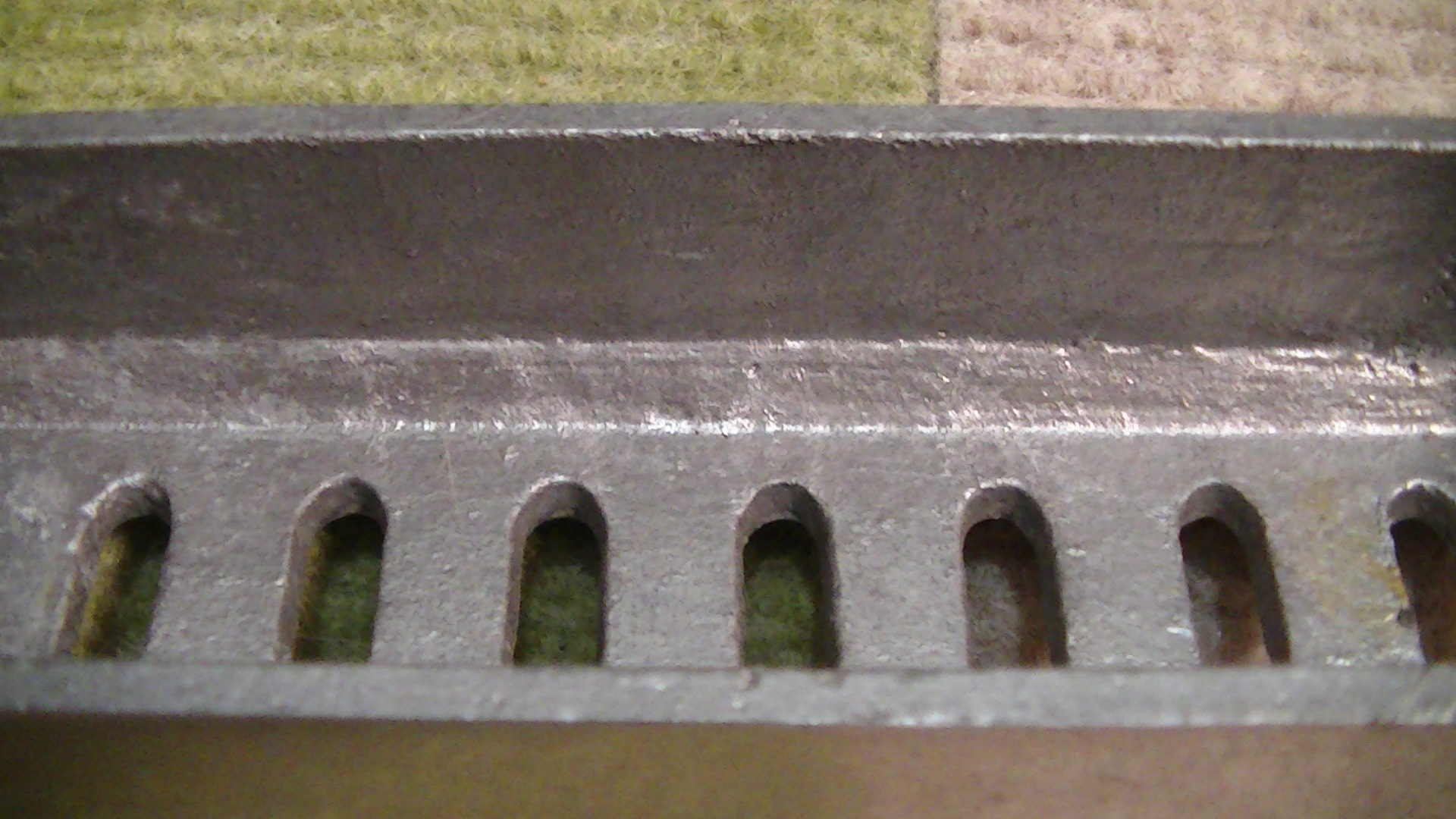

因みに、ファンカバーの裏面も貼り付けて

おりますのでご覧ください。

他のメッキ加工では味わえない仕上がりになって

おりますが樹脂表面に電気メッキ加工が施せる様に

下地修正し分厚い金属皮膜(銅、ニッケル、クロム)を

施している為に見栄えのクオリティと長持ちのクオリティ

両方を得る事が出来ております。

今回の加工方法つきましては以前にもご説明を

させて頂いておりますので省かせて頂きます。

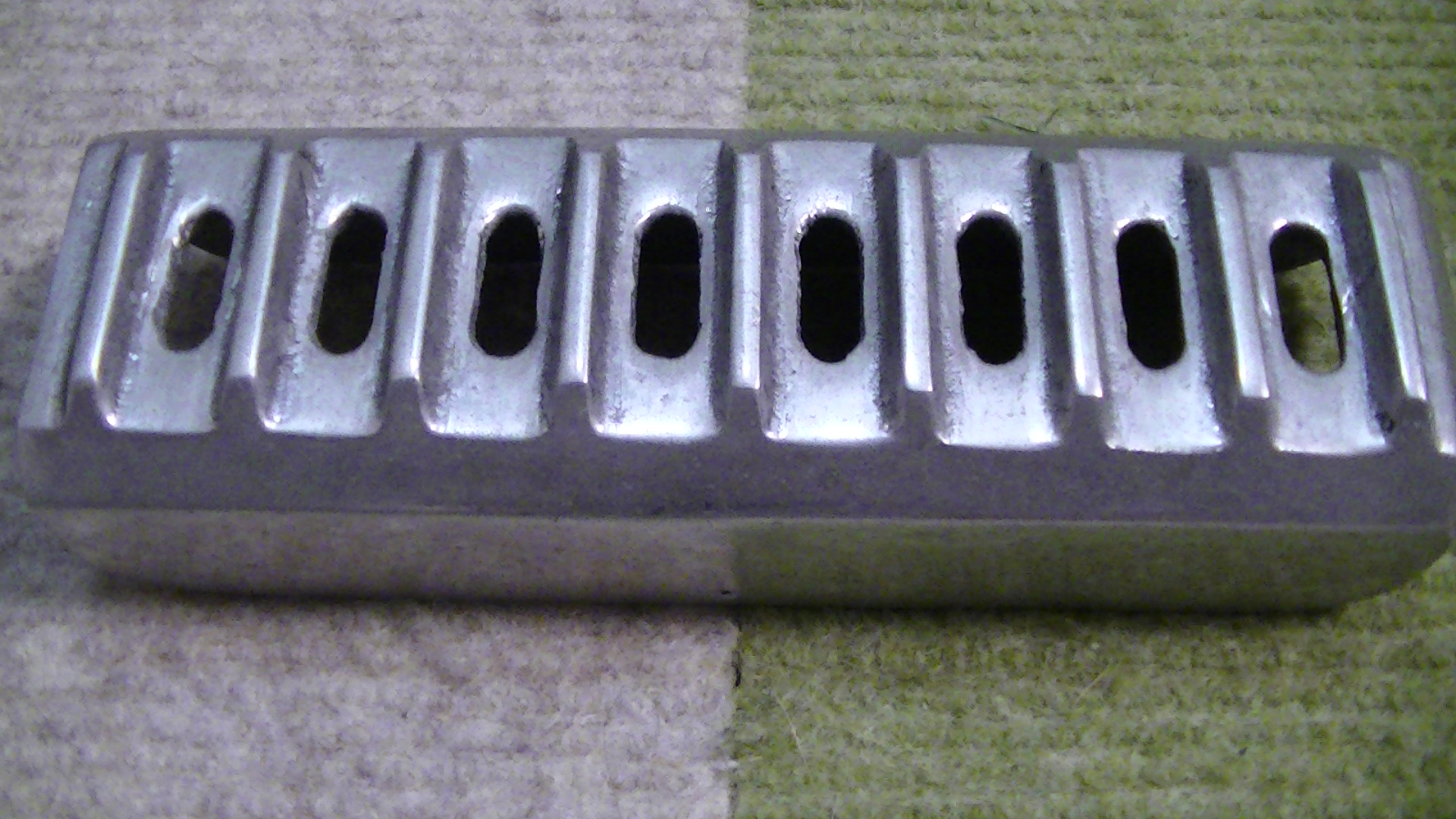

電気メッキ加工で必ず使用する道具で

治具と言う物が御座います。

この治具がクロムメッキ工場によって様々なのですが

よく使用されている治具はニッケル製治具になります。

このニッケルは電気メッキ加工によるメッキの中で

ニッケルメッキ槽が御座いますがこれと同じです。

このニッケルと言う金属は結構な高値で取引されており

メッキ用治具を専門業者さんに作ってもらうと

そこそこなお値段になります。

このニッケルは通電効果が非常に良いと言う

メリットが御座いますが

自動車やバイク、トラックの金属部品、樹脂製部品問わず

ニッケル製治具では部品表面にまんべんなく綺麗に

メッキがのらないと言うデメリットが発生いたしますので

皆さんがご存じのプラチナを使用した治具を使用致します。

普通のクロムメッキ工場ではそこまでのクオリティイを

追求されておりませんのでこの治具を使ってはおりません。

電気を使用するクロムメッキ加工を行っている工場で

自動車やバイク、トラックの純正クロムメッキ加工を

専門に作業している工場はやっぱり道具も加工方法も全く違います。

自動車やバイク、トラックは雨や走行時における飛び石

真夏はアスファルト上の炎天下、

真冬はマイナス気温

普通のクロムメッキ加工の道具や施工方法では

何年ももたないです。

大手自動車メーカー様、大手バイクメーカー様

大手トラックメーカー様が純正メッキパーツで

採用する位の綺麗さと持ちようは

最低でも持ち合わせしていないと

お客様が納得して頂く事は御座いません。

どこまでも大手メーカー様の純正メッキ部品を基準に

お客様はメッキ加工業者さんを選ぶ事をお勧め致します。

カテゴリ:ブログ

全国配送対応!

全国配送対応!