旧車のモール(真鍮、アルミニウム、ステンレス、亜鉛ダイカスト)を再メッキ加工(リクローム)

2018年09月17日

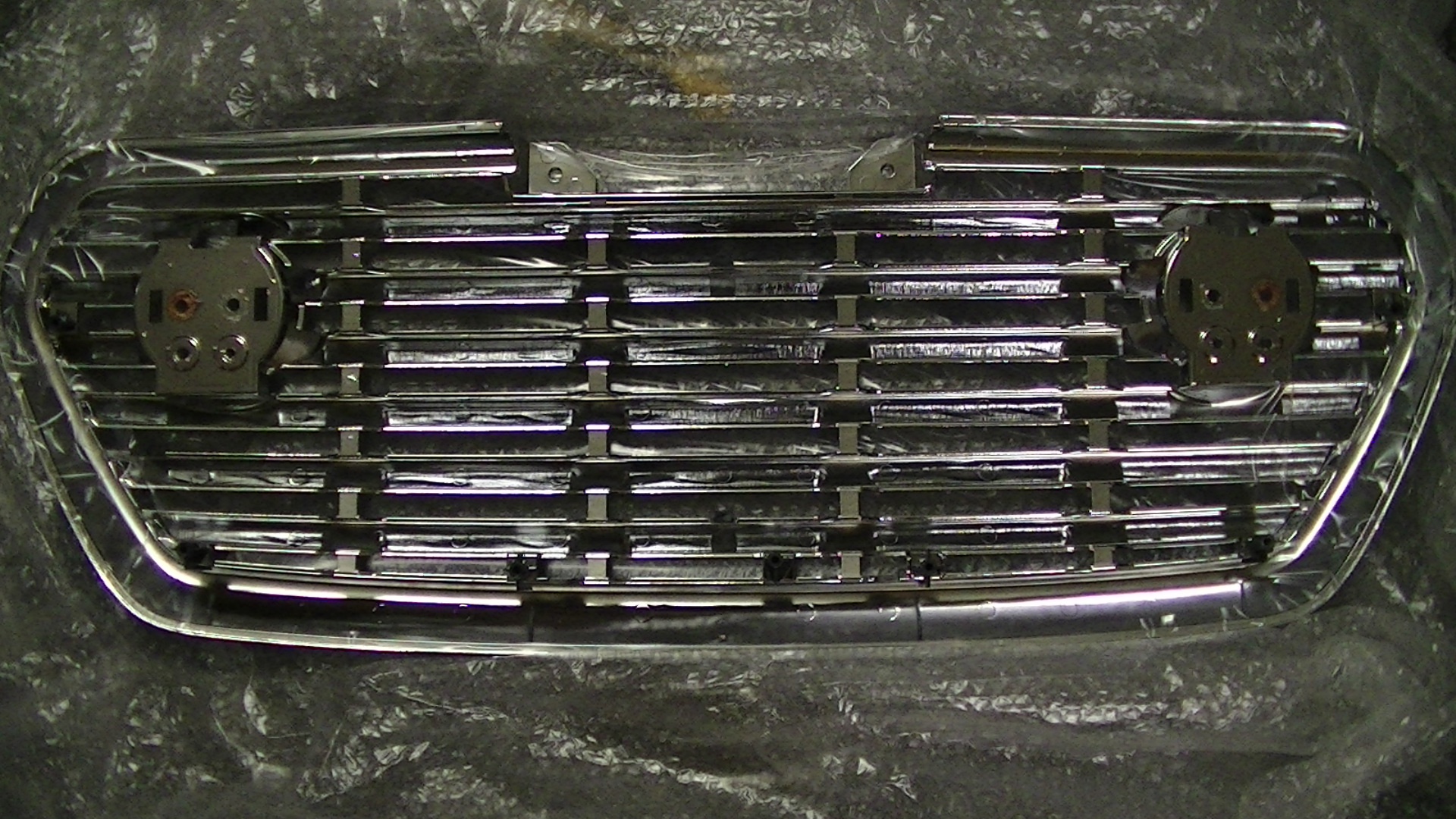

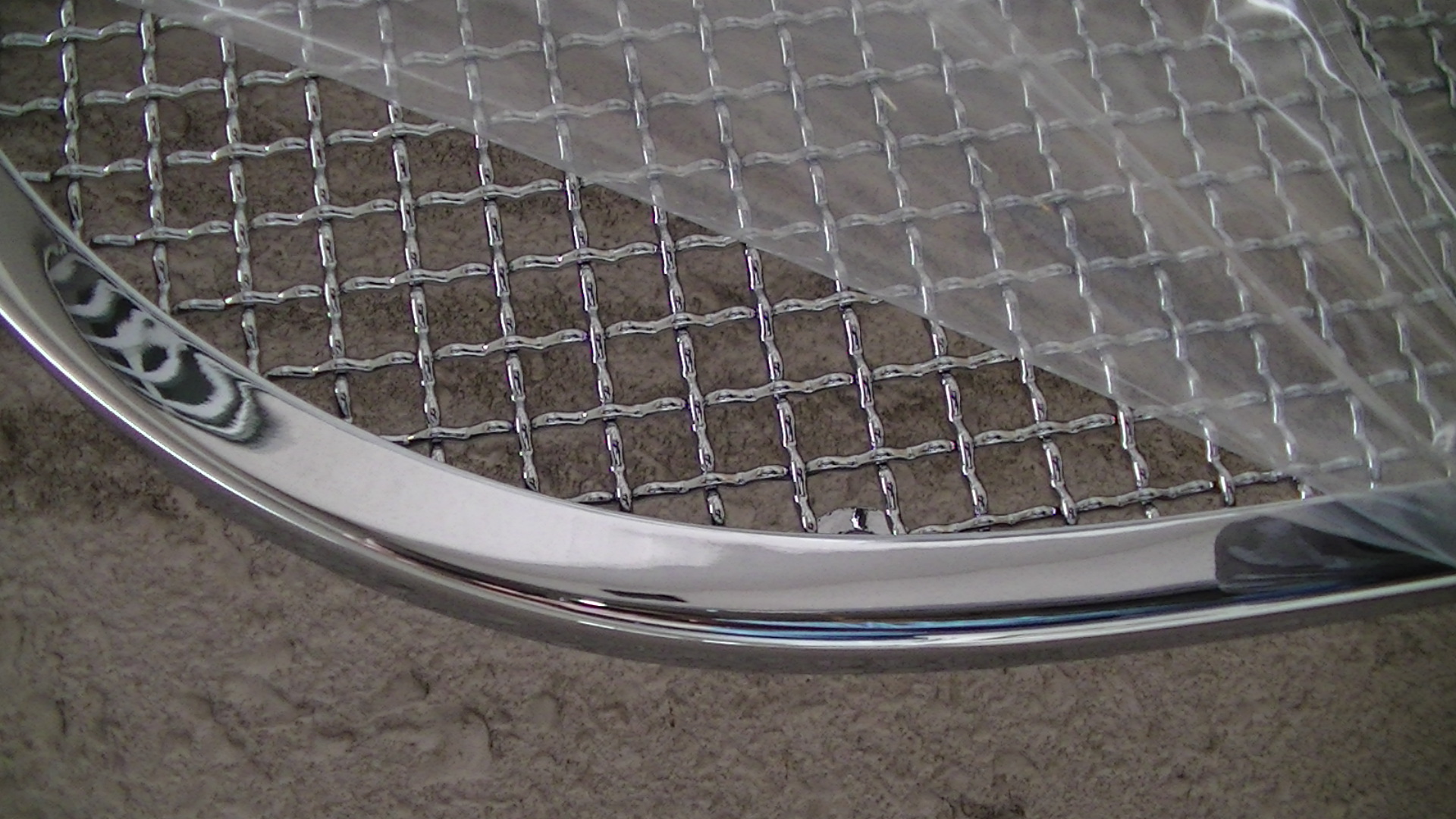

今日のお話は旧車部品のレストアで必須となる

外装のモールメッキ部品を再メッキ加工(リクローム)によって

綺麗に甦らせる為の加工方法をご紹介させて頂きます。

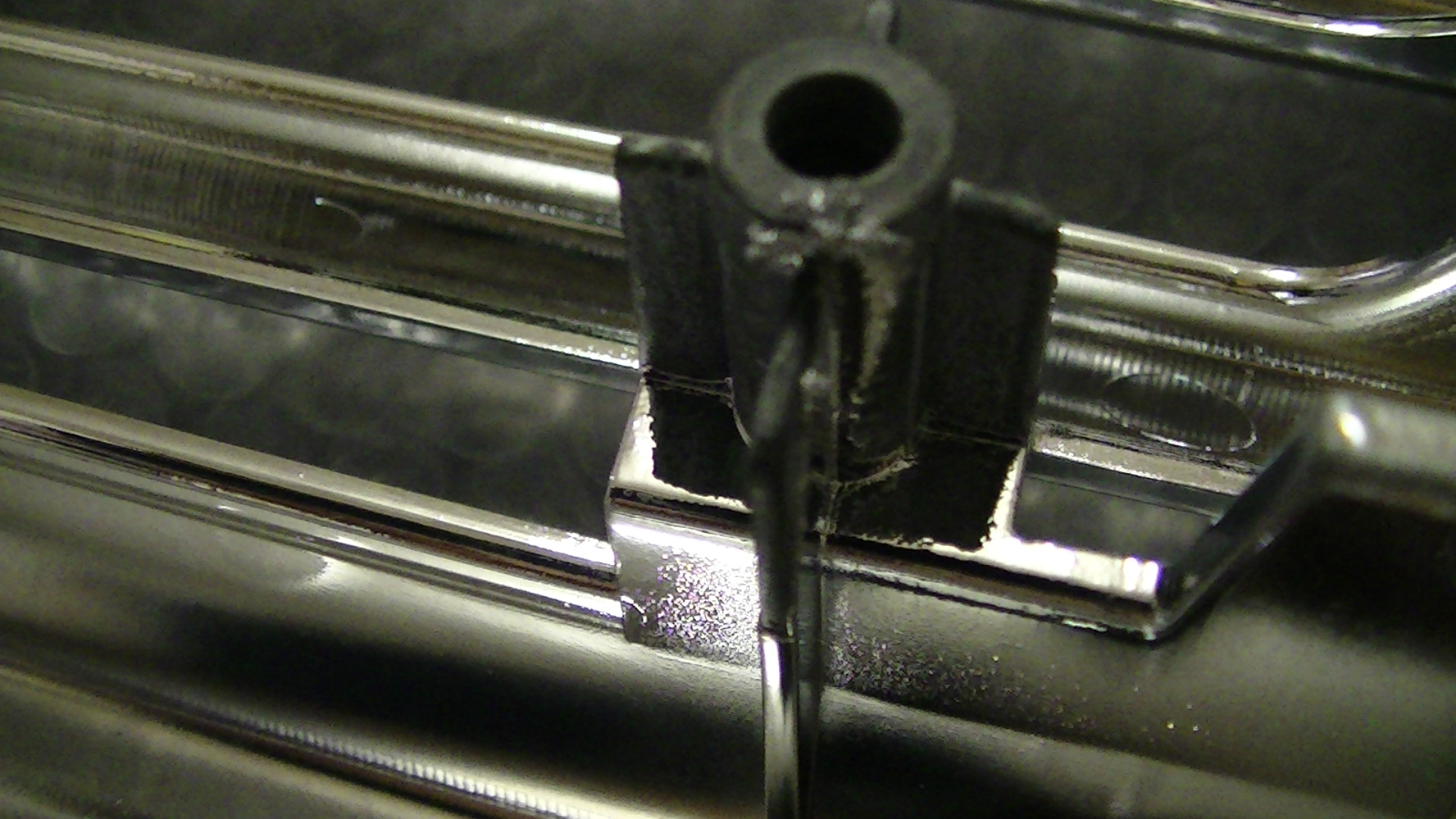

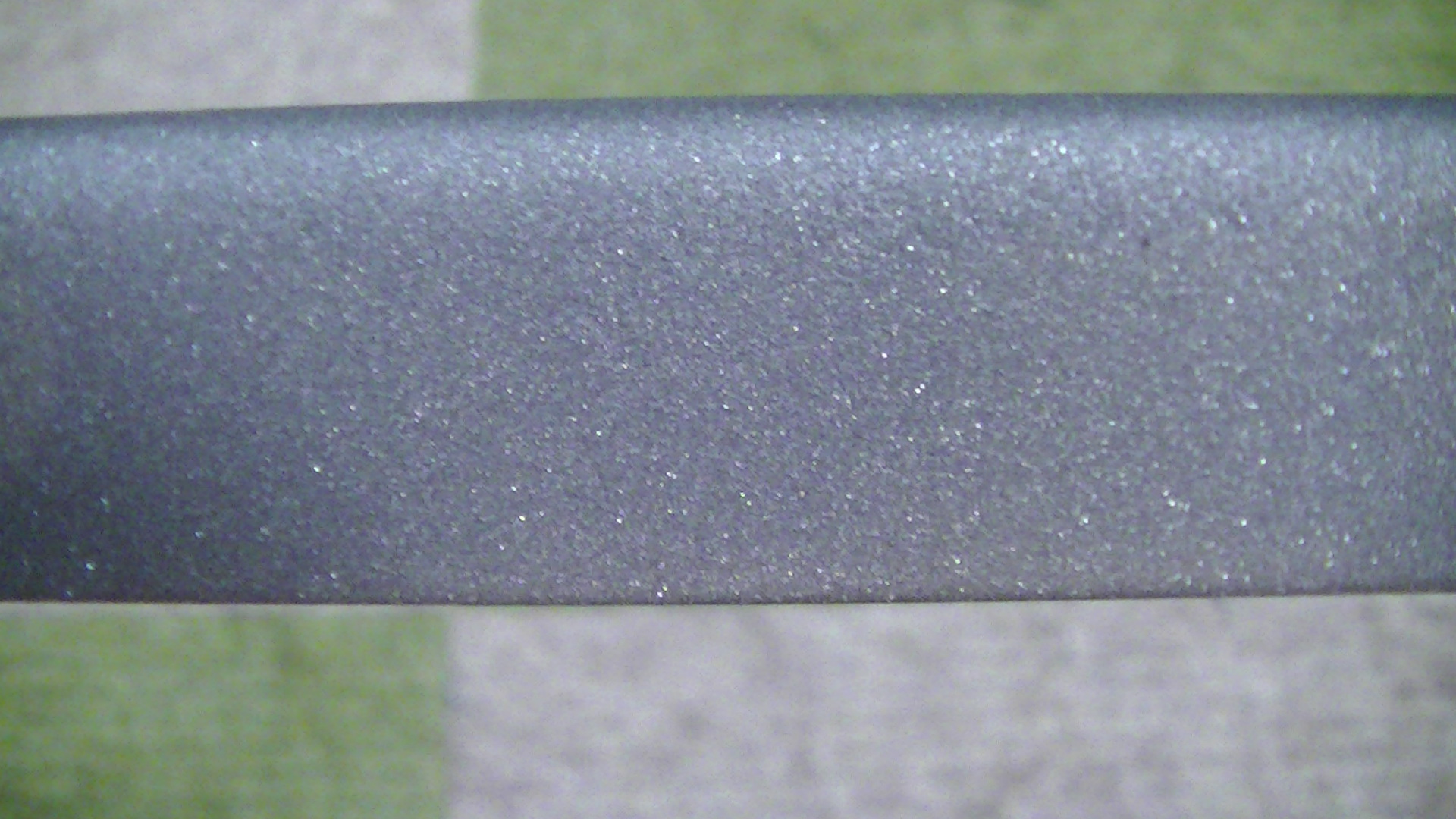

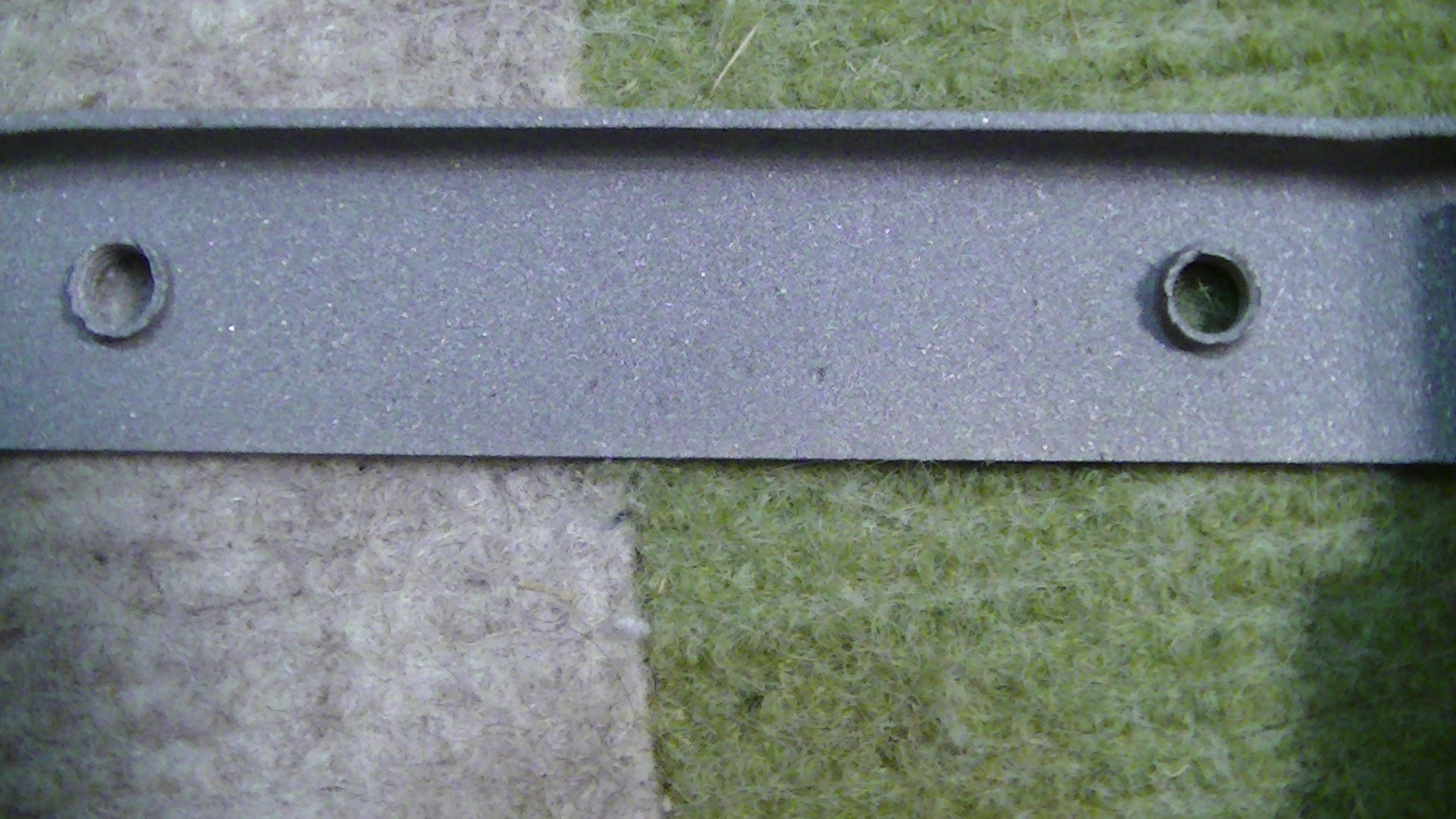

上の写真、一番下はモールの生地自体が腐食が少ない為に

綺麗に見えますが

一番上の写真はピンホールの大きい痕、所謂、腐食痕が表れている

のが分かると思います。

その写真の上の方に、人の髪の毛が置いてあるので

腐食痕の大きさが何となくでもお分かりになると

思います。

因みに、今回の旧車用外装メッキモールの素材は

真鍮製です。

今から30年以上前の外装メッキモールの素材は

国産車、外国産車問わず、亜鉛ダイカスト製(アンチモニ)が

多く、続いて真鍮製、アルミニウム製、ステンレス製になります。

案外にスチール製のメッキモールは見ないです。

その理由は、恐らく錆びやすさが関係しているのではと

感じます。

このメッキモールは52年前の部品ですが

この年代からすると再メッキ加工(リクローム)を

一度はされているのではと想像できます。

もしされていないのであれば、

あまり走行されていない自動車で、走行したとしても

保管場所は間違えなく室内保管されているでしょう。

今回は、ブログをご覧の皆様に素材の劣化具合を

分かって頂きたかったので、

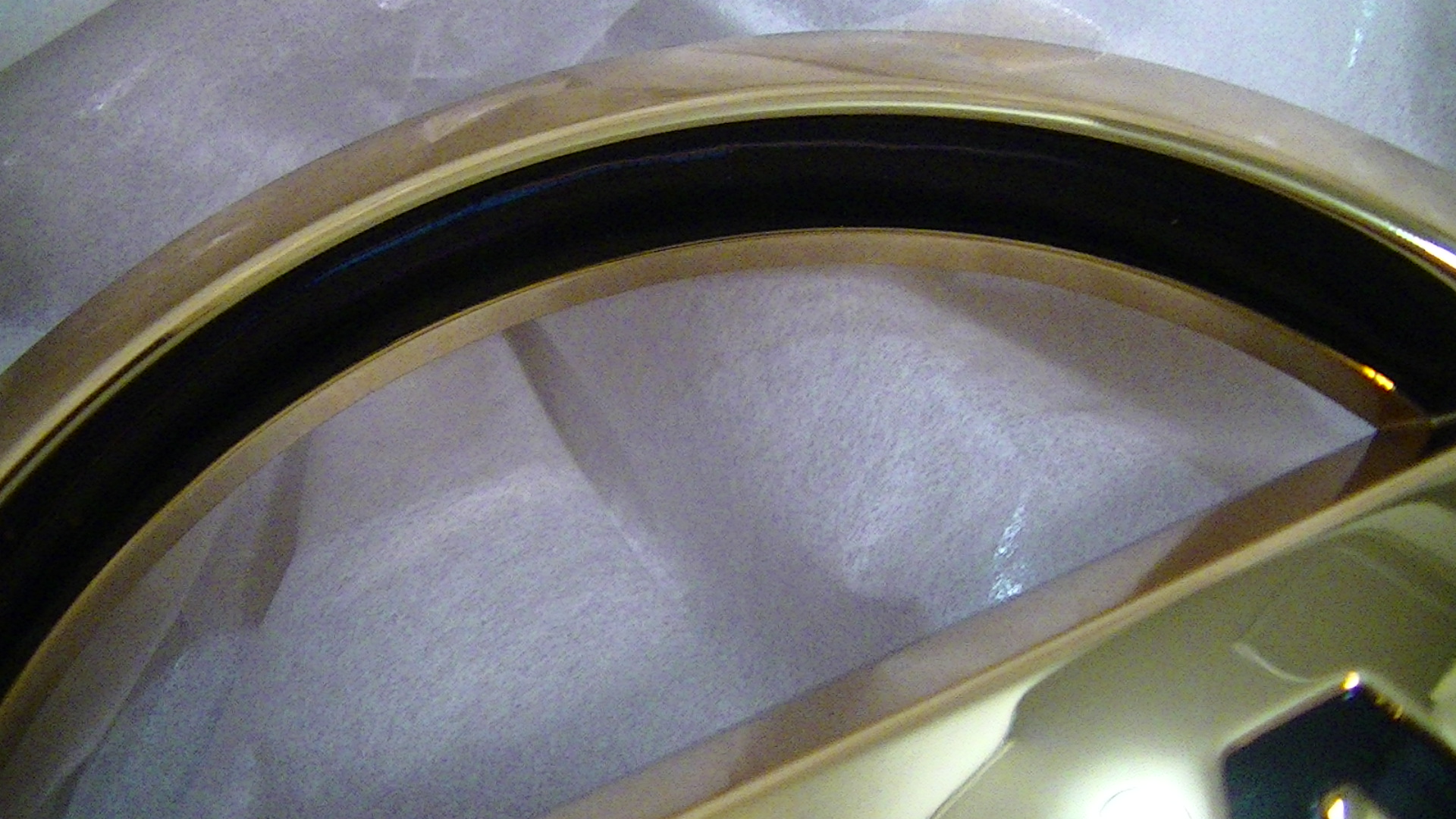

一度バフ研磨作業し軽めにメッキを付けて

元々の腐食痕が分かりやすく見える様に

写真を貼り付けさせて頂きました。

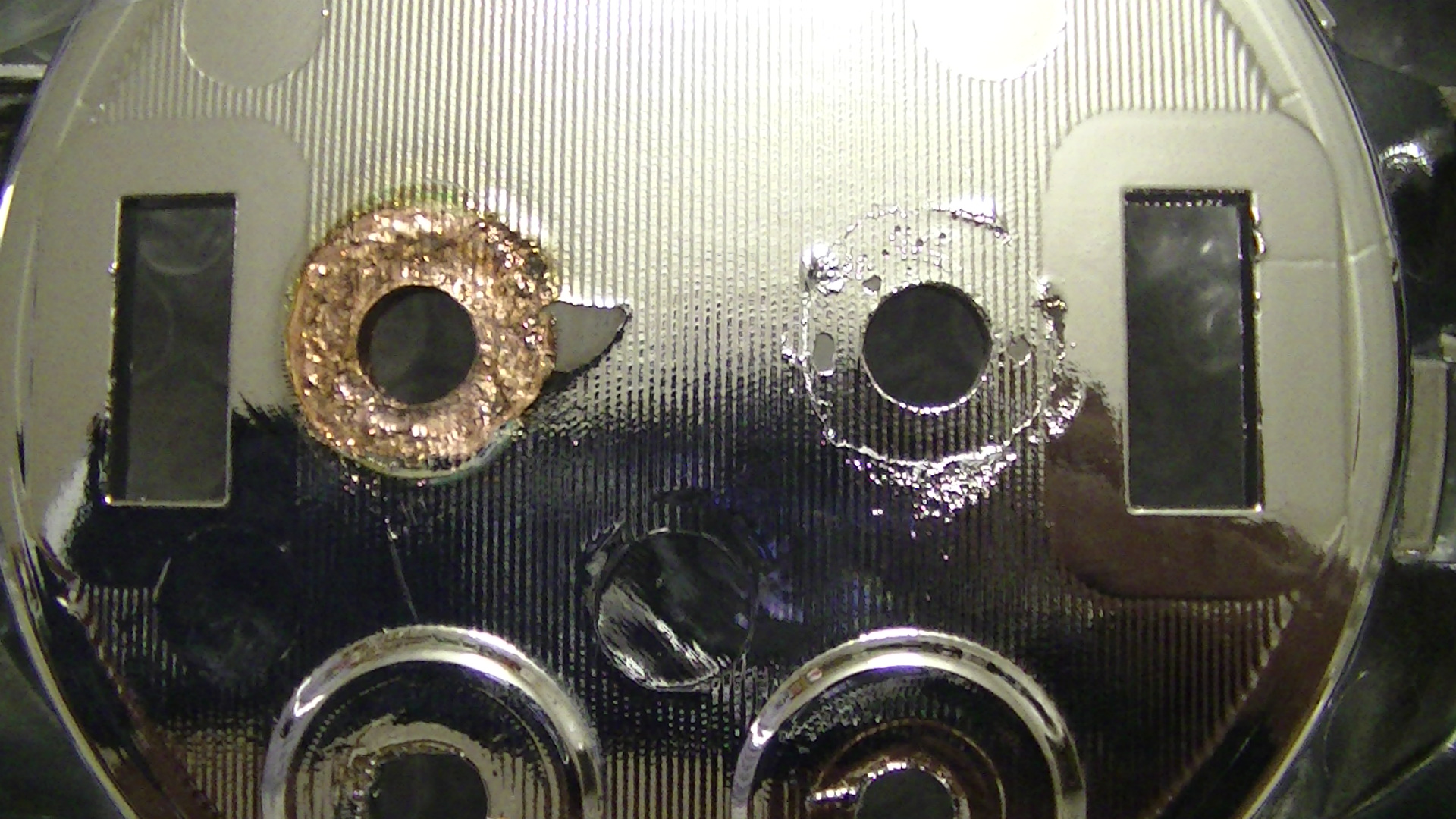

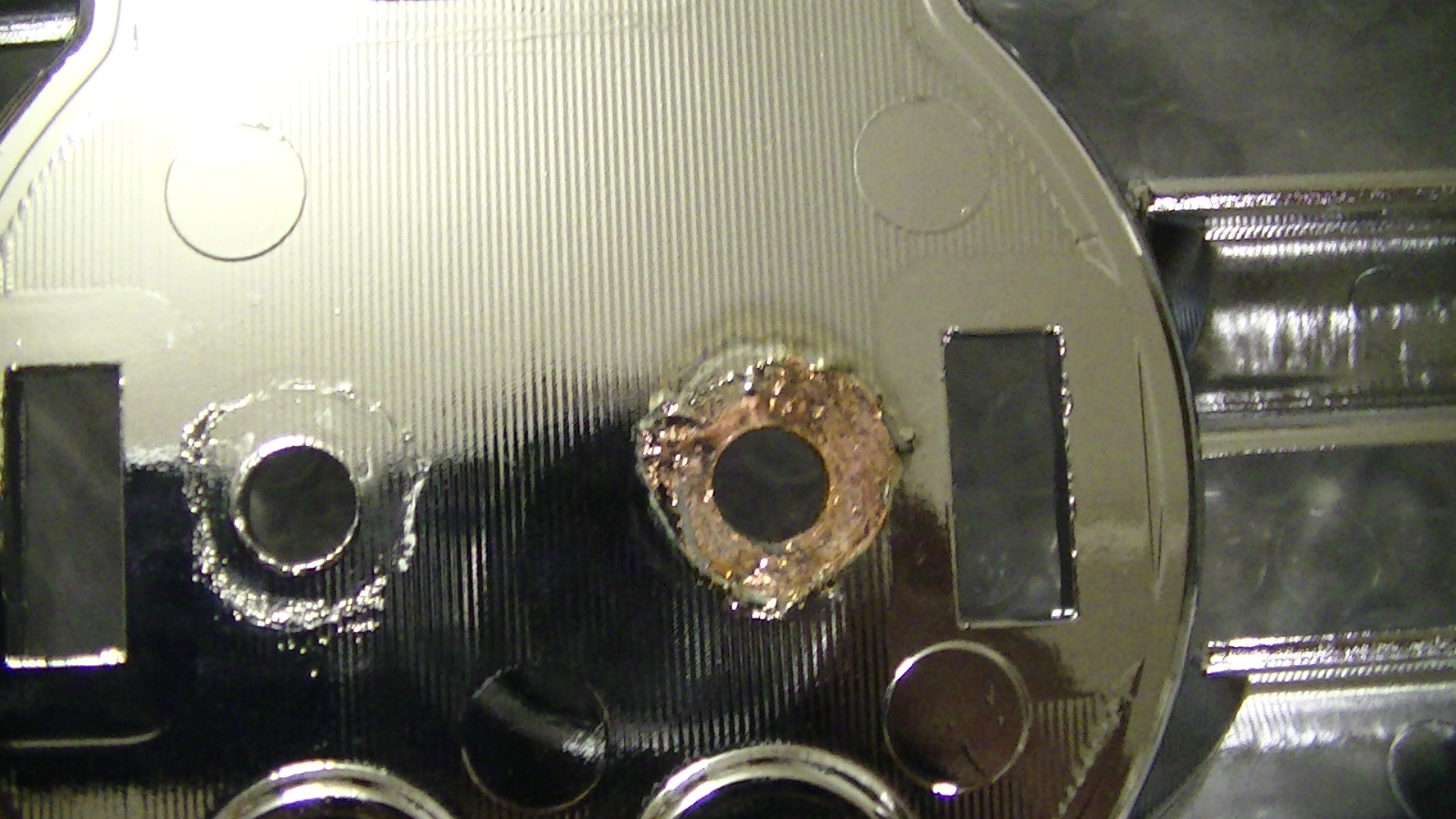

経年劣化した金属製メッキ部品を剥離致しますと

この様な腐食痕が表面に目立つように現れる事が

多いのですが、これをバフ研磨作業や板金加工により

見えない様に致します。

この様な大きな腐食痕ですがこれでもかなり

バフ研磨作業により大分マシになりました。

関西弁でよく使いますがえげつない位腐食痕が表れていました。

サンダーで削るとサンダーの刃痕がモール表面に出てしまうので

絶対にやってはいけない作業になりますので

業者様が良かれと思いされる方がいらっしゃいますが

絶対にやらない方が良いです。

この位の腐食痕ならば板金加工によって

修復可能なレベルでは御座いますが

長いモールで、しかももっと腐食痕が酷い場合は

当社のメッキランク上メッキ加工で行う

細かい粒子のアルミニウム製金属パテで

モール全体に表面補修作業を行う事で

完全に新品に甦る事が可能となります。

しかしながら、事故などでモール自体が歪んだり致しますと

表面補修作業だけでは完全に仕上がる事が難しくなります。

(歪みがマシな場合は修復が可能となる事も御座います。)

カテゴリ:ブログ

全国配送対応!

全国配送対応!