旧車バイク(1974年式) スイス軍用コンドルA350の部品を再メッキ加工(リクローム) 愛媛県 個人様

2018年09月08日

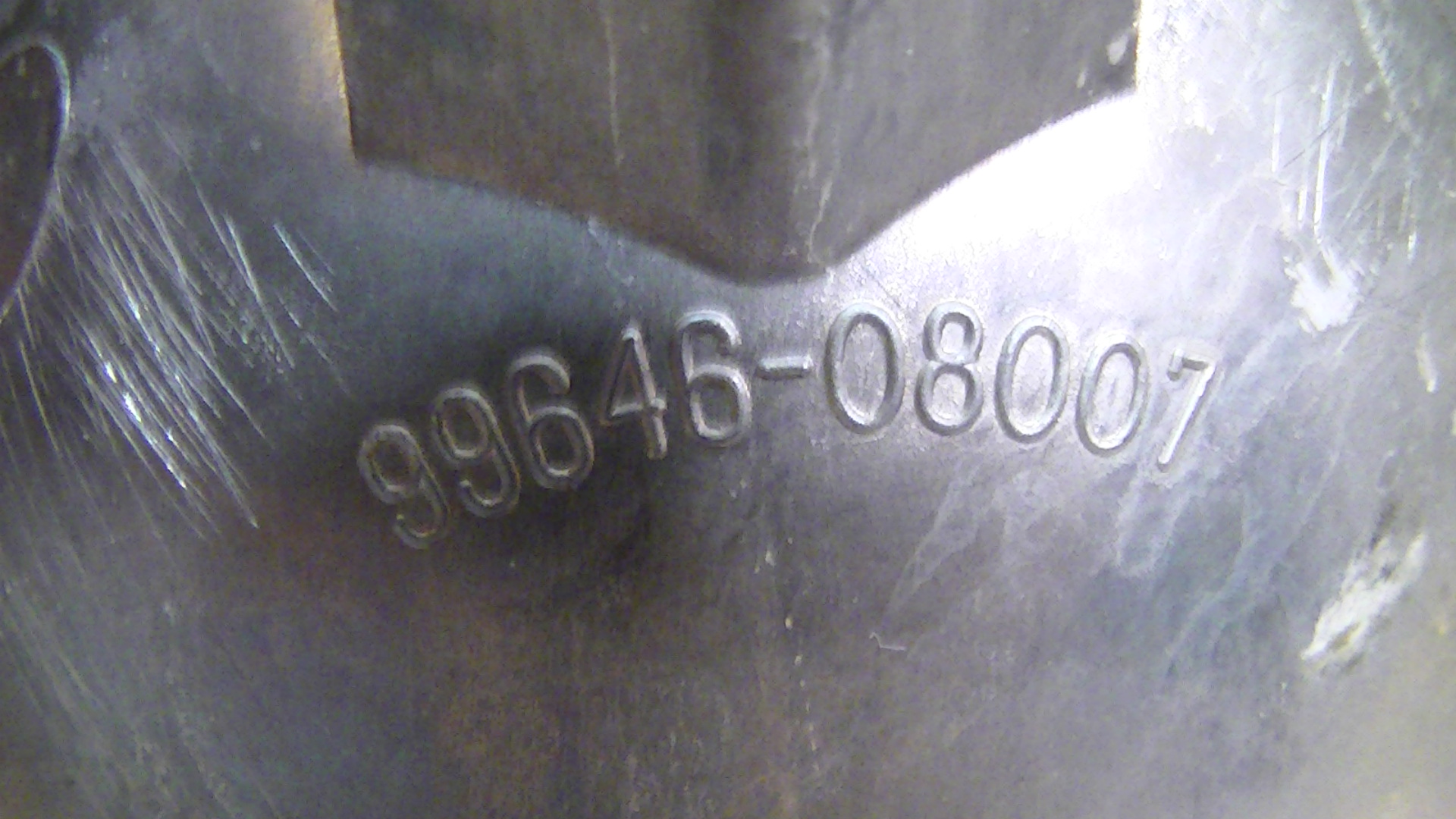

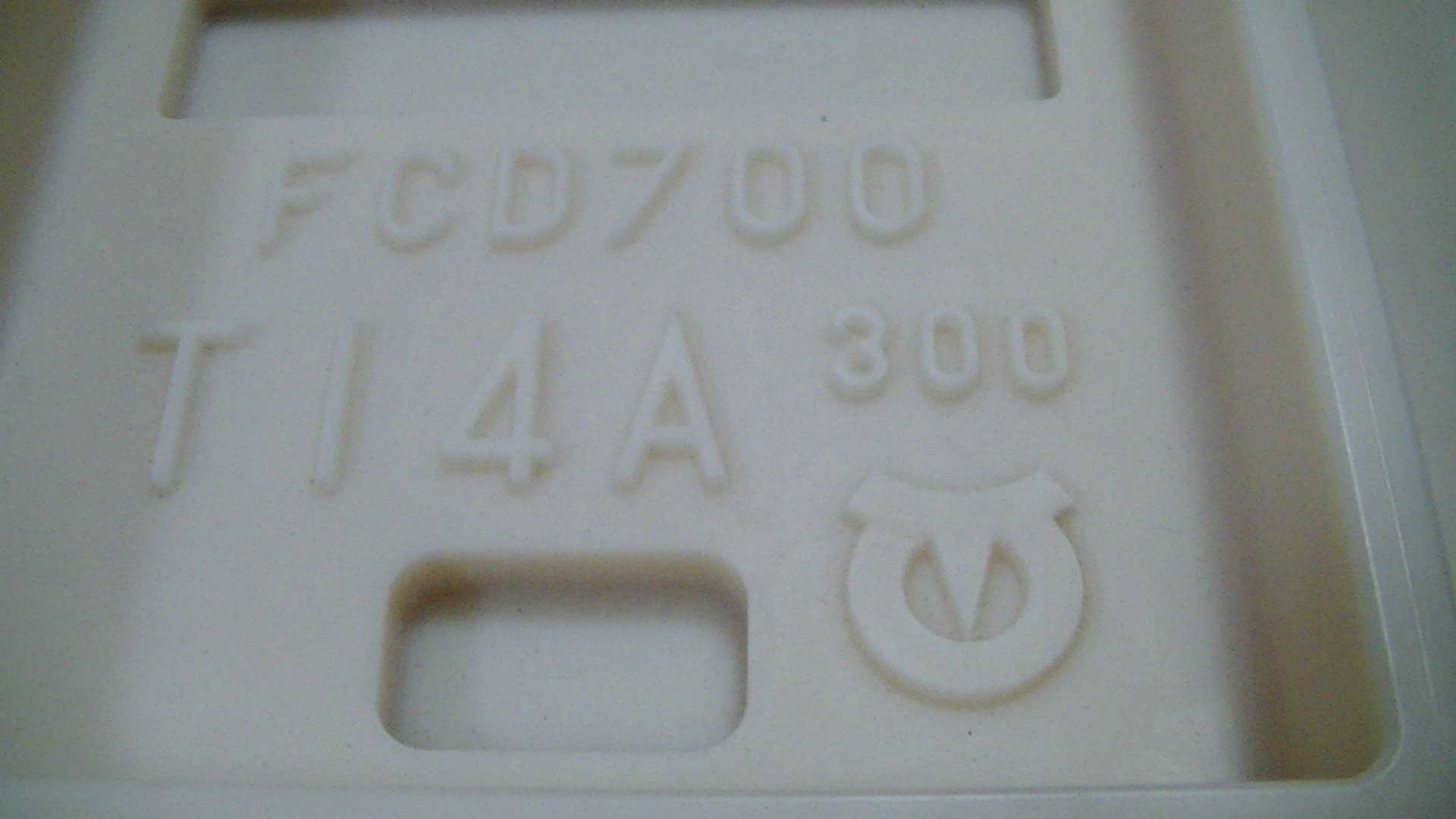

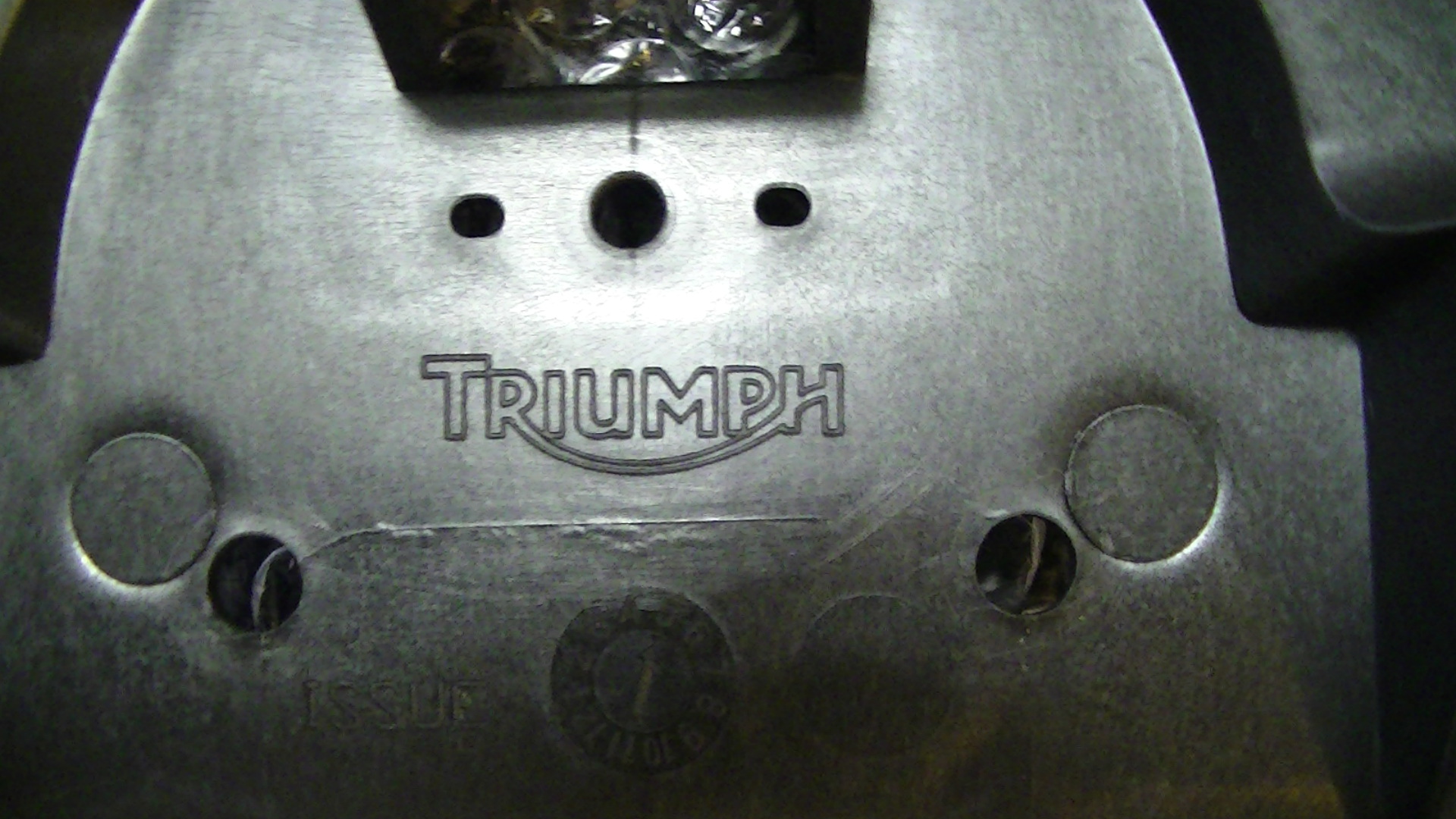

上の写真は、1974年式でスイス軍で使用されていた

車種名がコンドルA350と言うバイクのキックパーツや

ポイントカバーです。

何れのパーツもスチール製で出来ており

他社の部品と同じような感じに見えます。

ただ、世界各国に様々なバイクメーカー様の

車種が存在し、当社に様々世界各国の様々な年代の

バイク部品や自動車部品に対してメッキ加工や

再メッキ加工(リクローム)のご相談が御座います。

その中でも、珍しい車種になりますので写真にアップさせて

頂きました。

先程も、述べさせて頂きましたが素材はスチール製で

クロムメッキ加工が施されており

年数が経っている割には錆が少ない様に感じます。

メッキの厚みは当時の日本のバイクメーカーと

殆ど変らない様に見えます。

スイスもそこそこのメッキのクオリティがありそうです。

現代における自動車、バイク、トラックのメッキ技術は

日本が一番です。

続いてドイツと言う感じになります。

アメリカは昔から現在も自動車部品やバイク部品、トラック部品に

クロムメッキ加工されている純正部品は大変多いのですが

残念ながらクロムメッキが汚く見えます。

これは、特にハーレーを購入されたオーナー様から

よくご相談が御座います。

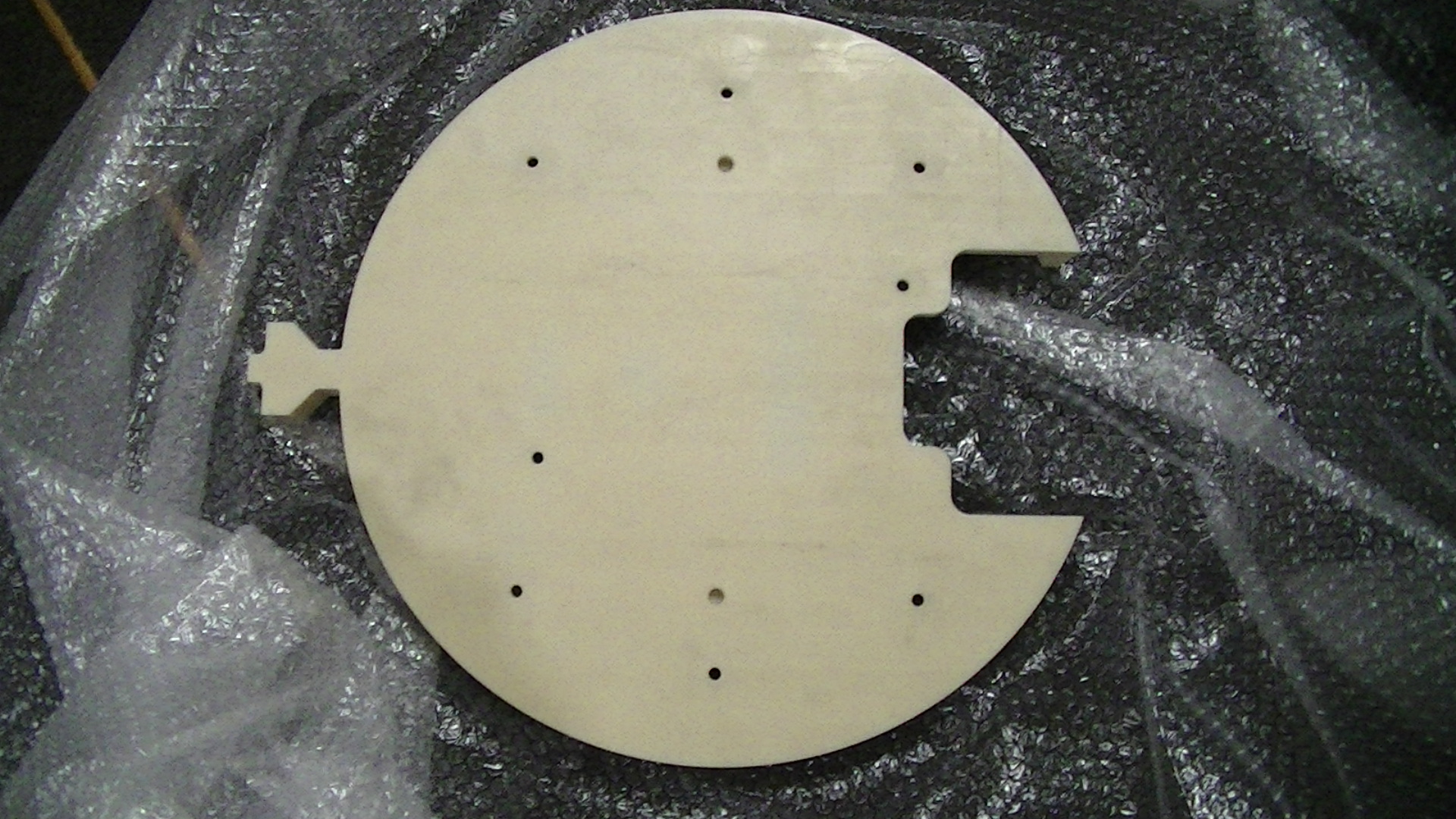

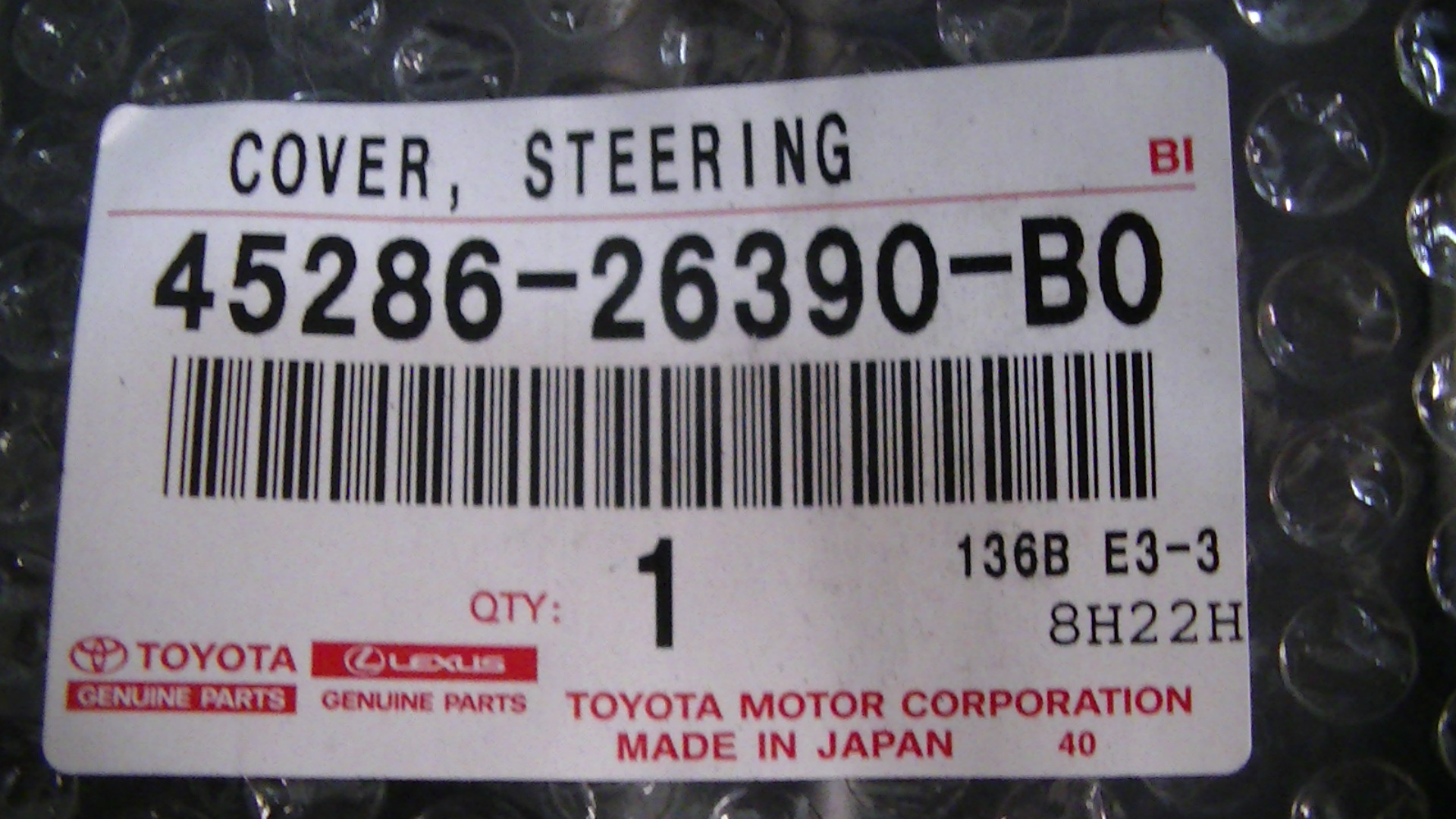

余談になりましたが、上記の部品を再メッキ加工する為に

シアン化合物で剥離致しますが約7日間掛ります。

出来れば、アップ写真に有ります様に可動する箇所は

分解できるのであれば分解した状態で剥離した方が良いです。

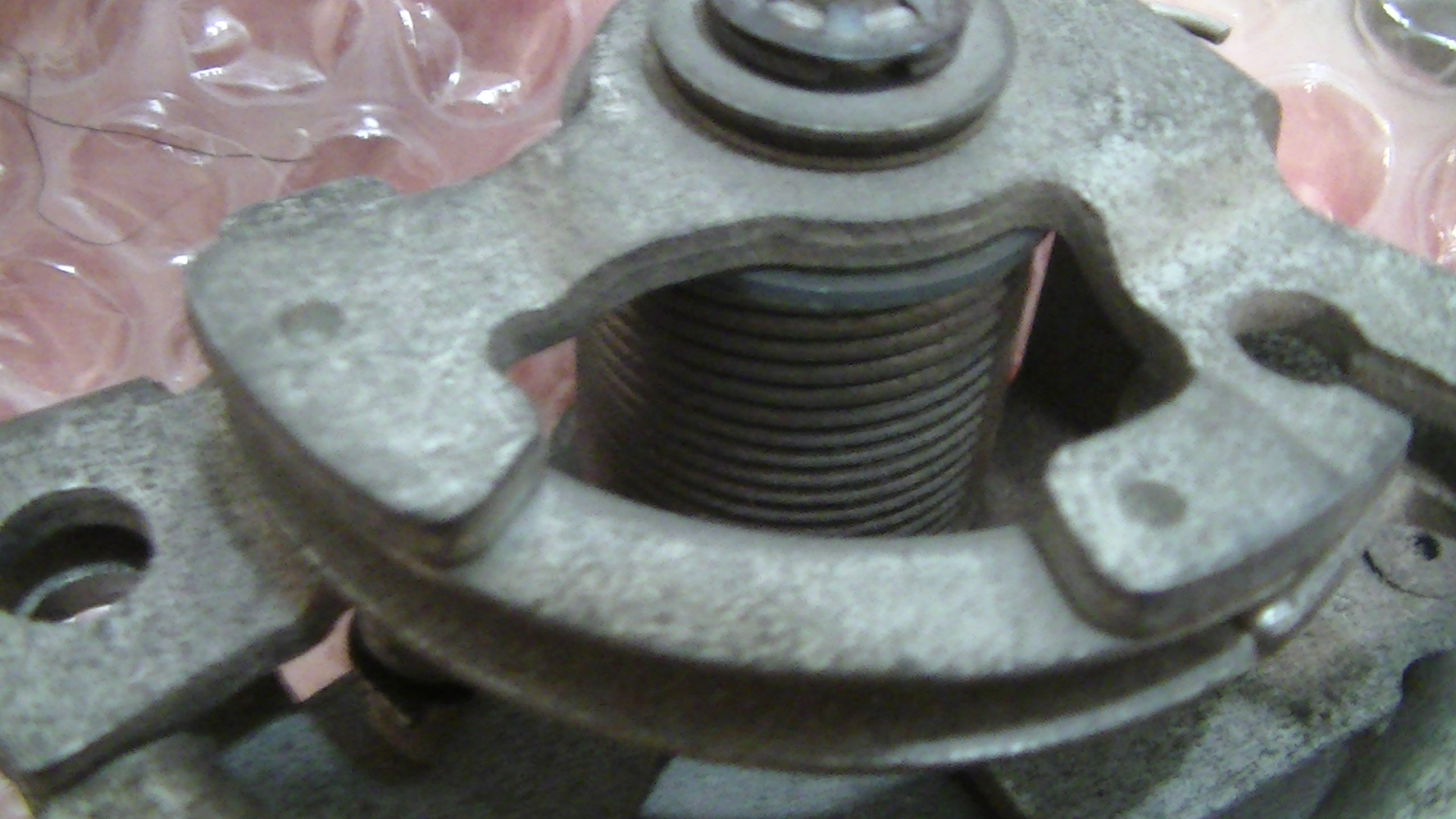

剥離作業が完了致しますと

バフ研磨作業致します。

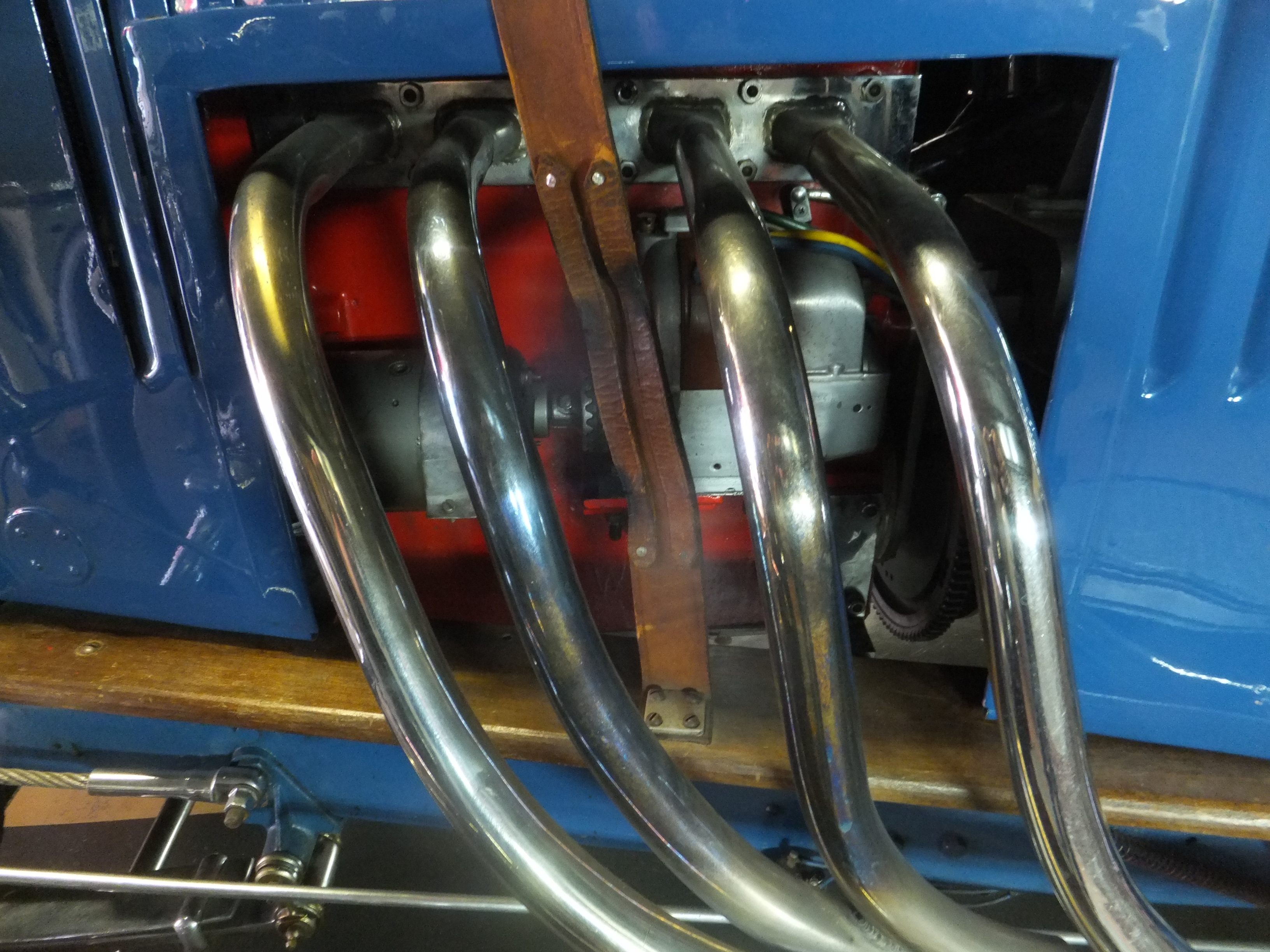

このステップ系のパーツはバイクにおけるメインの

クロムメッキ部品なのでバフ研磨しやすい部品になります。

しかし、可動する箇所が分解出来るので有れば

分解しない時よりも細部まで綺麗にクロムメッキ加工が

出来ます。

これは、自動車やバイク、トラックの様々な部品に言える事です。

リベットで留めている程度なら分解した方が良いと思います。

但し、旧車パーツの場合その同じ規格が有るとは限らないので

面倒では御座いますがリベットの問屋さんに在庫確認されてから

分解される事が望ましいと言えます。

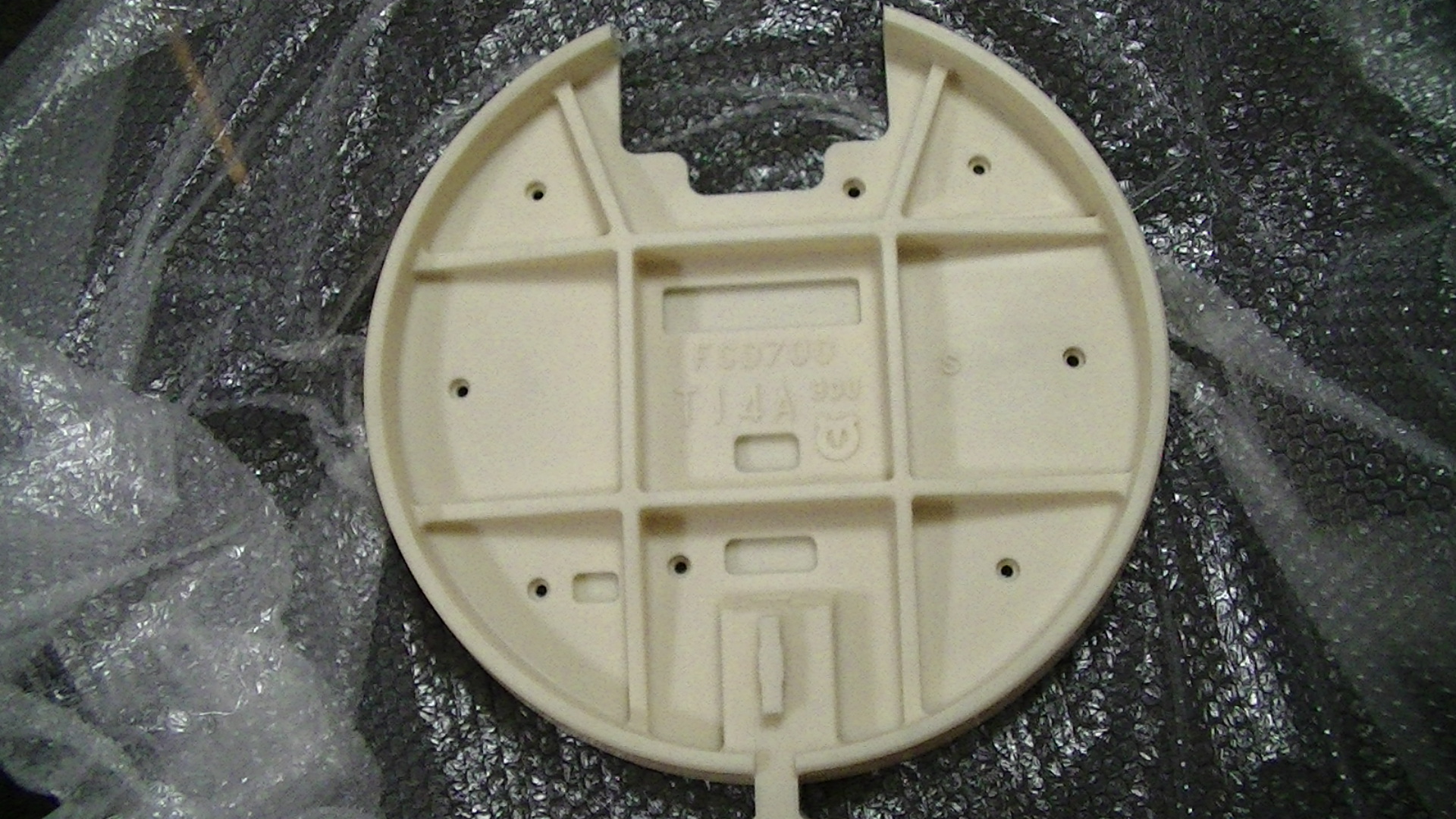

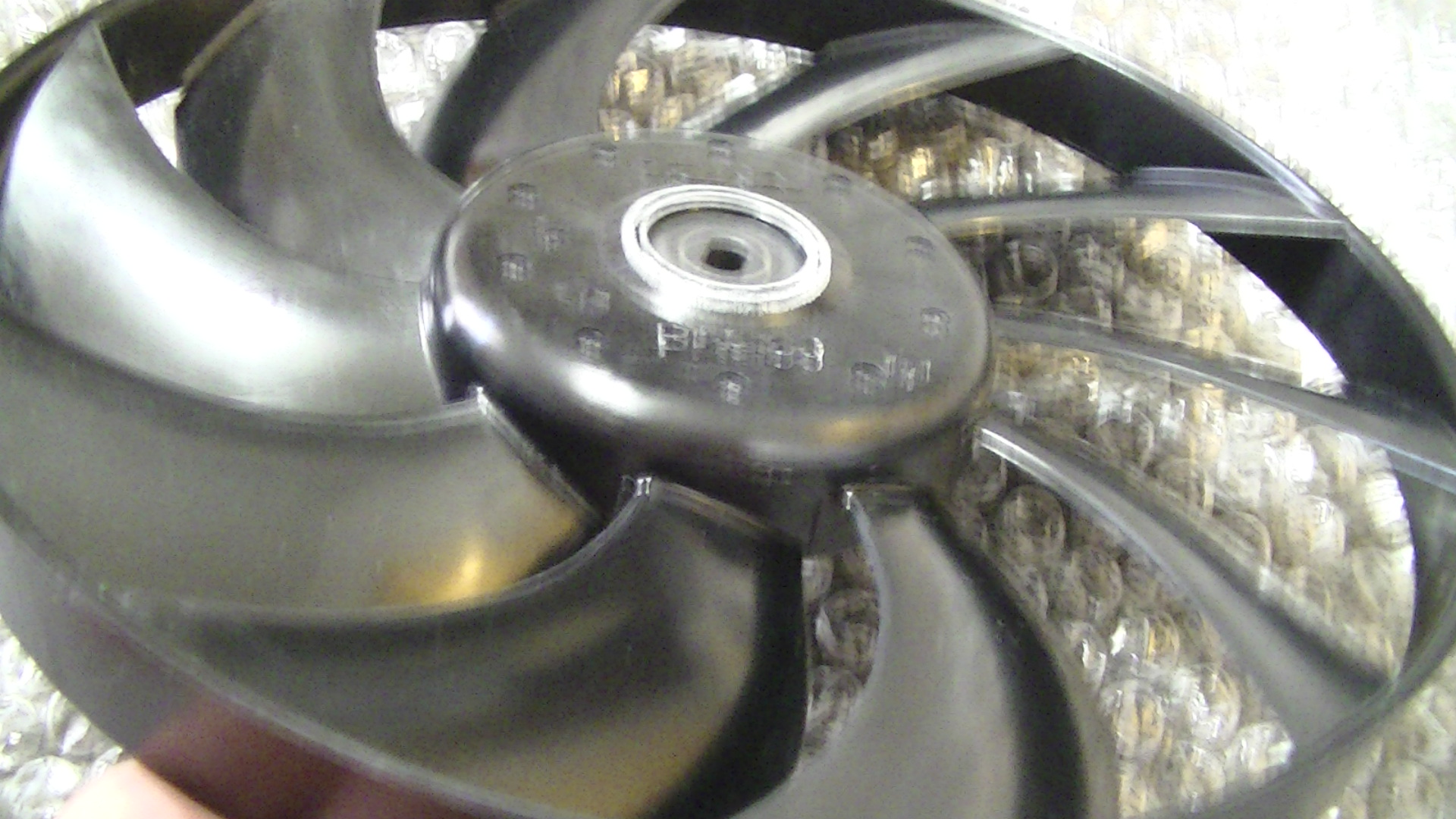

バフ研磨作業が完了致しましたら

電気を通すためにプラチナ製治具に各部品を引っ掛けて

銅メッキ槽に漬けこみ、部品表面に銅被膜を付けます。

続いて2回目のバフ研磨作業に於いて

素材の表面に存在するピンホールにバフ研磨で削れた

銅の粉を利用しピンホールに埋めます。

この作業を飛ばしてニッケルメッキに移行すると

クロムメッキ加工完成後

部品表面に字の如く

針の穴の様なメッキ表面になってしまいます。

この作業は、町のクロムメッキ屋さんは行いません。

カテゴリ:ブログ

全国配送対応!

全国配送対応!