1965年式ポルシェ356Cの経年劣化した三角窓メッキモールを再メッキ加工(リクローム)個人様

2018年08月29日

今日のお話は、希少価値車1965年式ポルシェ356Cの

経年劣化した三角窓枠メッキモールに再メッキ加工

(リクローム)をご紹介させて頂きたいと思います。

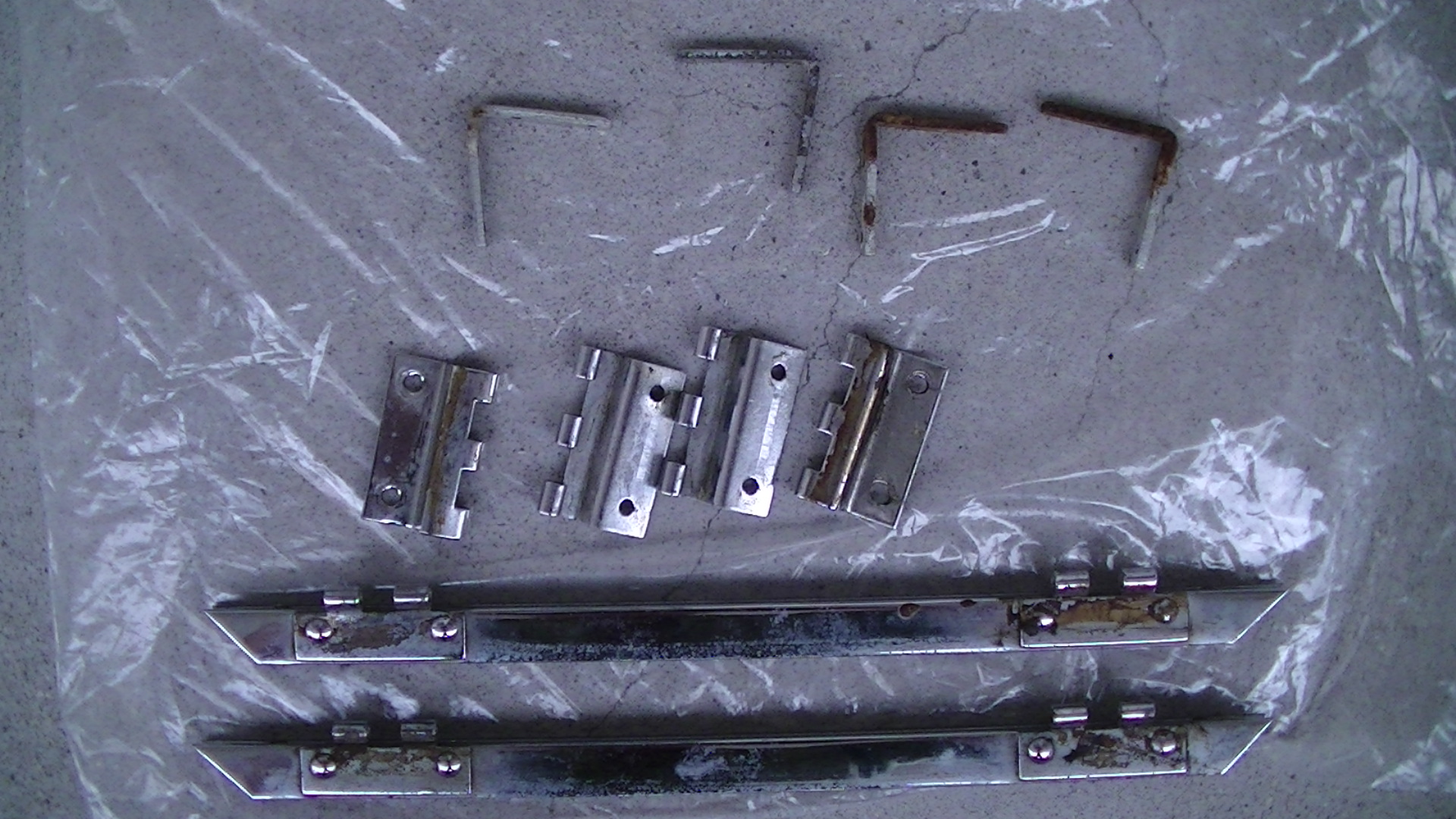

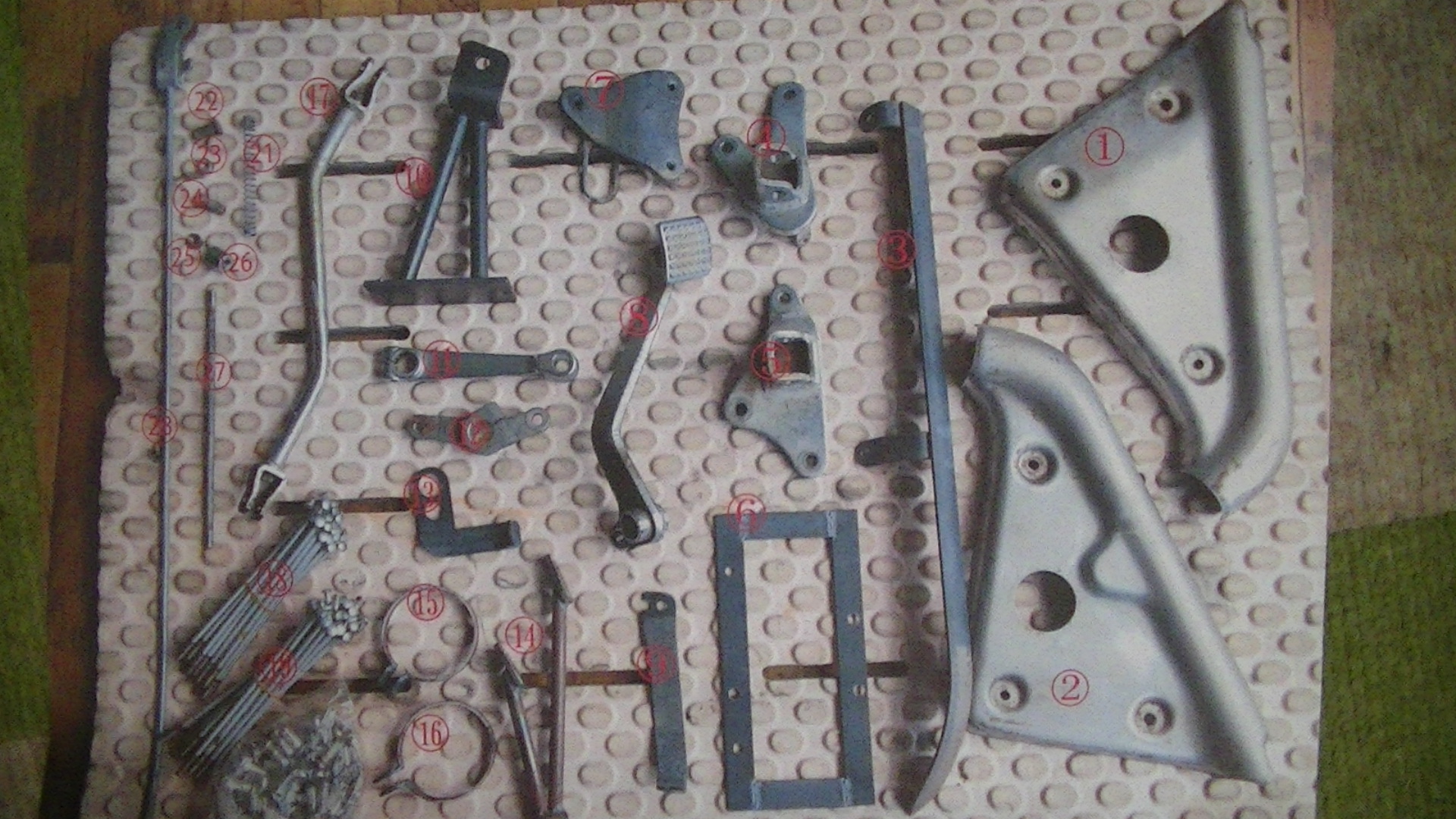

これらのパーツ数は1枚のドアに付き写真の様に

三角の底辺モールとメインの山型モール、蝶番2枚

アングル2本でワンセットとなっております。

各パーツの素材はアングルはスチールで

蝶番はステンレス、メッキモールは真鍮か

アンチモニだと思われます。

ポルシェの旧車は年式によって素材が違い

1980年代の三角窓メッキモールは山型モールの

素材はアルミニウム製で底辺のモールは

メッキが施されていない黒色塗装の樹脂です。

この中のスチール製アングルとステンレス製蝶番は

問題無く、当社のメッキランク、上メッキ加工

中メッキ加工(メッキ厚が分厚い)、下メッキ加工から

選んで頂く選択肢が御座いますが

三角窓のメインであるパーツは素材がアンチモニ

(亜鉛ダイカスト)の場合は上メッキ加工でなければ

再メッキ加工(リクローム)が出来ません。

出来れば真鍮製が良いのですが・・・

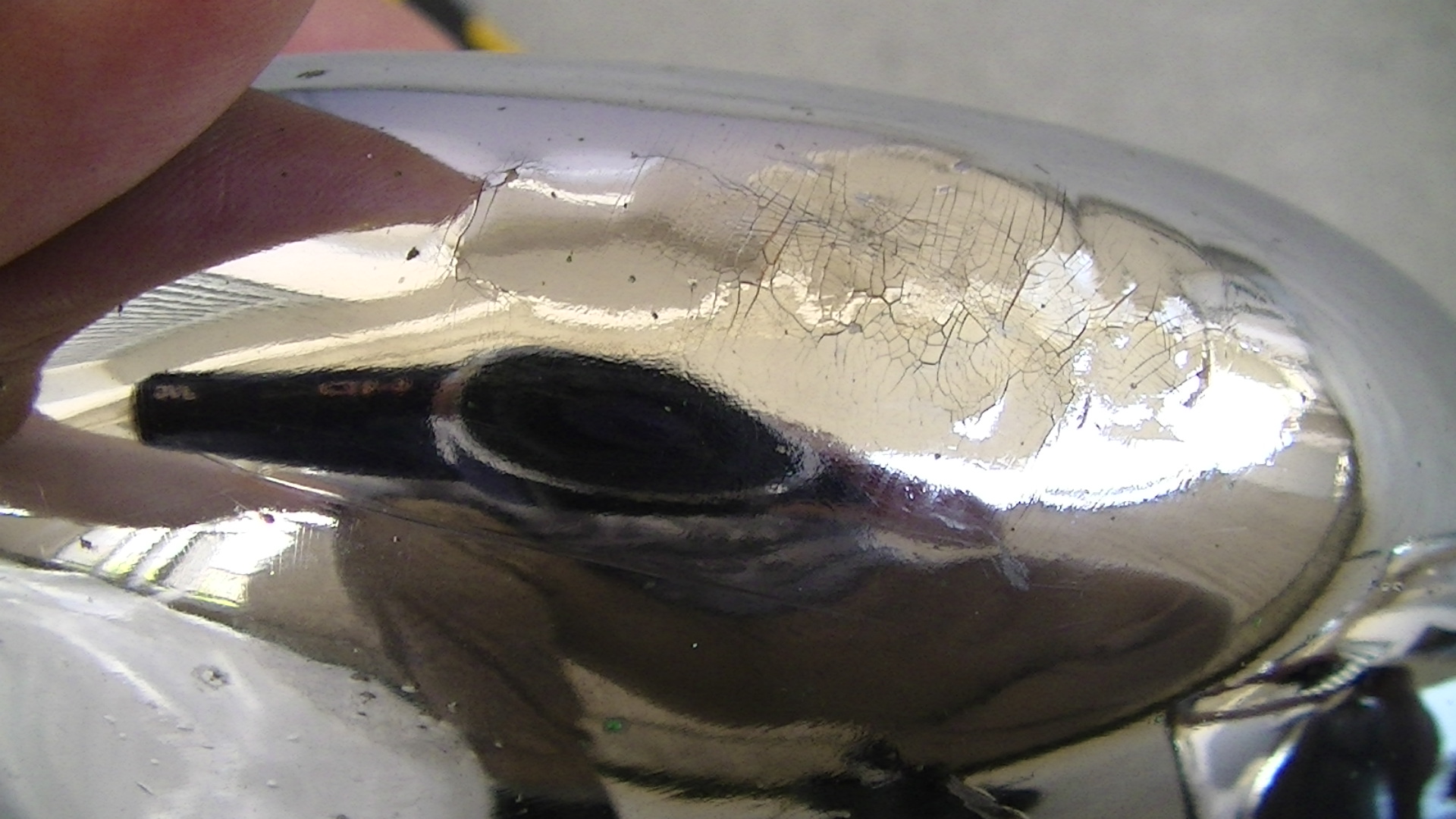

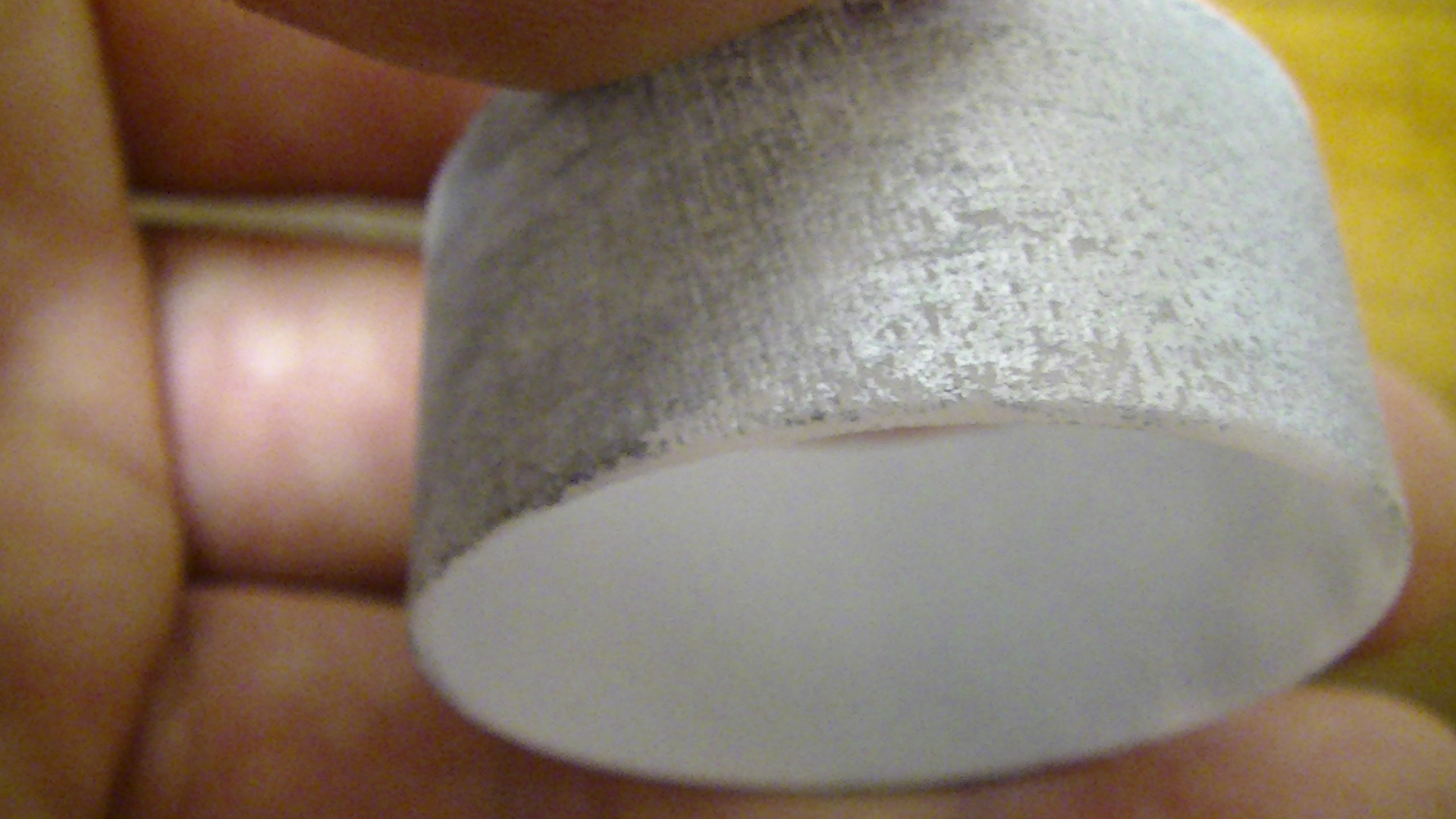

この素材はぱっと見た目では分からない為に

車に装着しても見えない所をバフを当てて

素材その物を調べる事になります。

真鍮の場合、表面が金色っぽい生地が出てきて

アンチモニ(亜鉛ダイカスト)の場合は

ねずみ色の生地が出てきます。

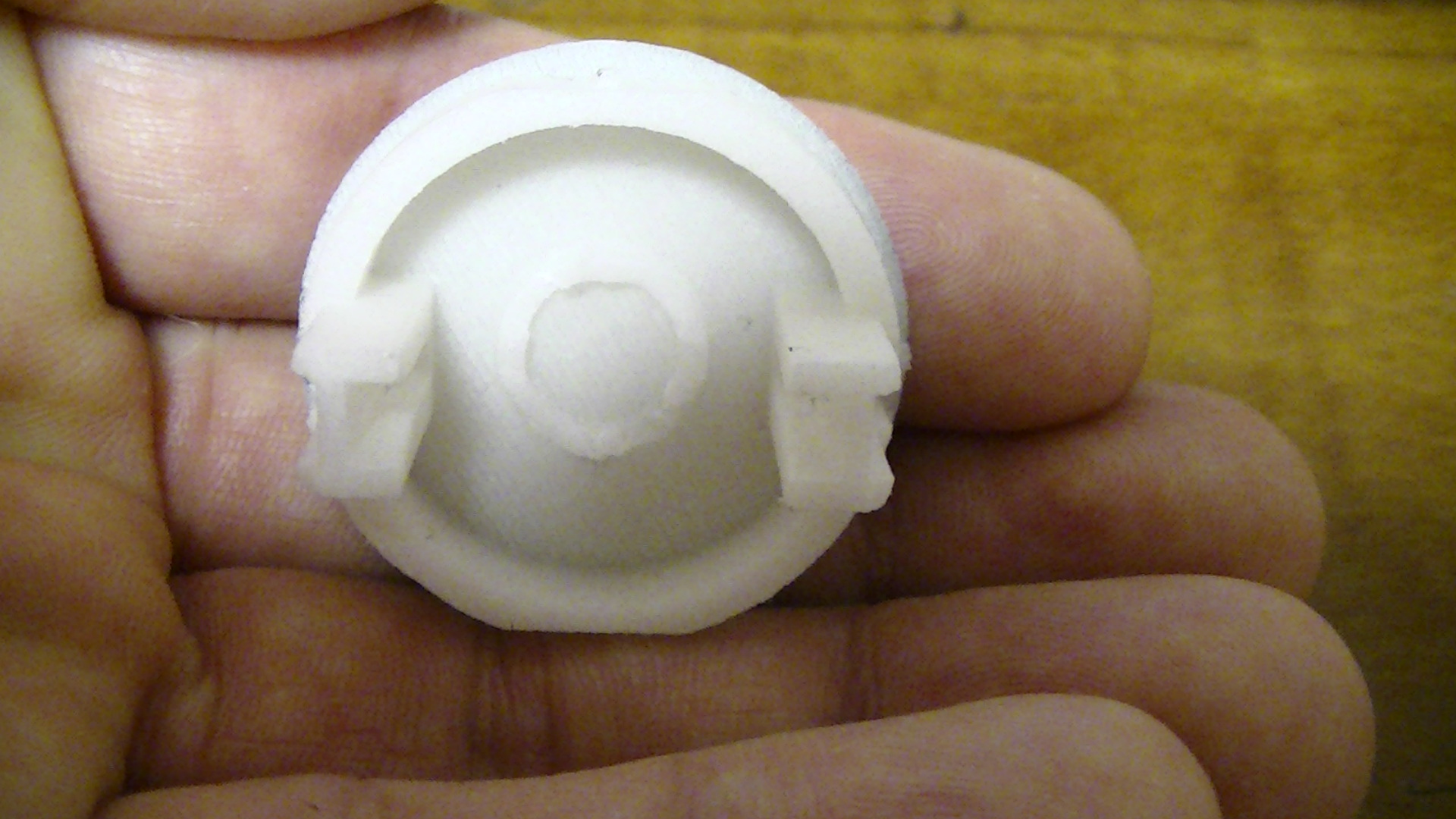

後、旧車の三角窓枠パーツにクロムメッキ加工や

再メッキ加工(リクローム)を施したい場合は

必ず、クオリティを高める為にも小さな取っ手を

写真の様にばらさなければいけません。

ここはたいへん重要な事柄です。

このブログを作成している時点では素材の検査を

していないので、真鍮製である場合の加工方法を

ご紹介させて頂きます。

真鍮製品の場合、剥離剤の種類を気を付けなければ

溶けて無くなってしまったと言う大変な事になります。

クロムメッキ加工においてクオリティを高める為に

シアンを使用致しますが

真鍮製品はこの剥離剤に弱く溶けてしまう事態になります。

その為に真鍮が溶けない剥離剤を使用致します。

以前にもお話しさせて頂きましたが

希少価値車を扱われる車屋さんやバイク屋さんの

多くが町のメッキ屋さんに再メッキ加工を依頼し

しばらくするとメッキ屋さんより

パーツが溶けてしまったと連絡があって

大変な辛い思いをしたと言う様な事が

珍しくないのです。

このブログを見て頂いている方も

以前にこの内容の様に泣いたわと思われて方は

多いと思います。

必ず、クロムメッキ加工する場合一番最初にやるべき事は

1つ1つの素材を調べる事が大変重要となります。

この作業が完全に出来ている工場はパーツが溶けて

無くなってしまったと言うお客様に迷惑をお掛けする事は

御座いません。

従業員の素材を見ての思い込みや

忙しさにかまかけている様な事をする会社は

お客様に迷惑をかける様な事ばかりです。

商品事故が多い会社や工場には安易に依頼する事は

避ける事が大切です。

カテゴリ:ブログ

全国配送対応!

全国配送対応!