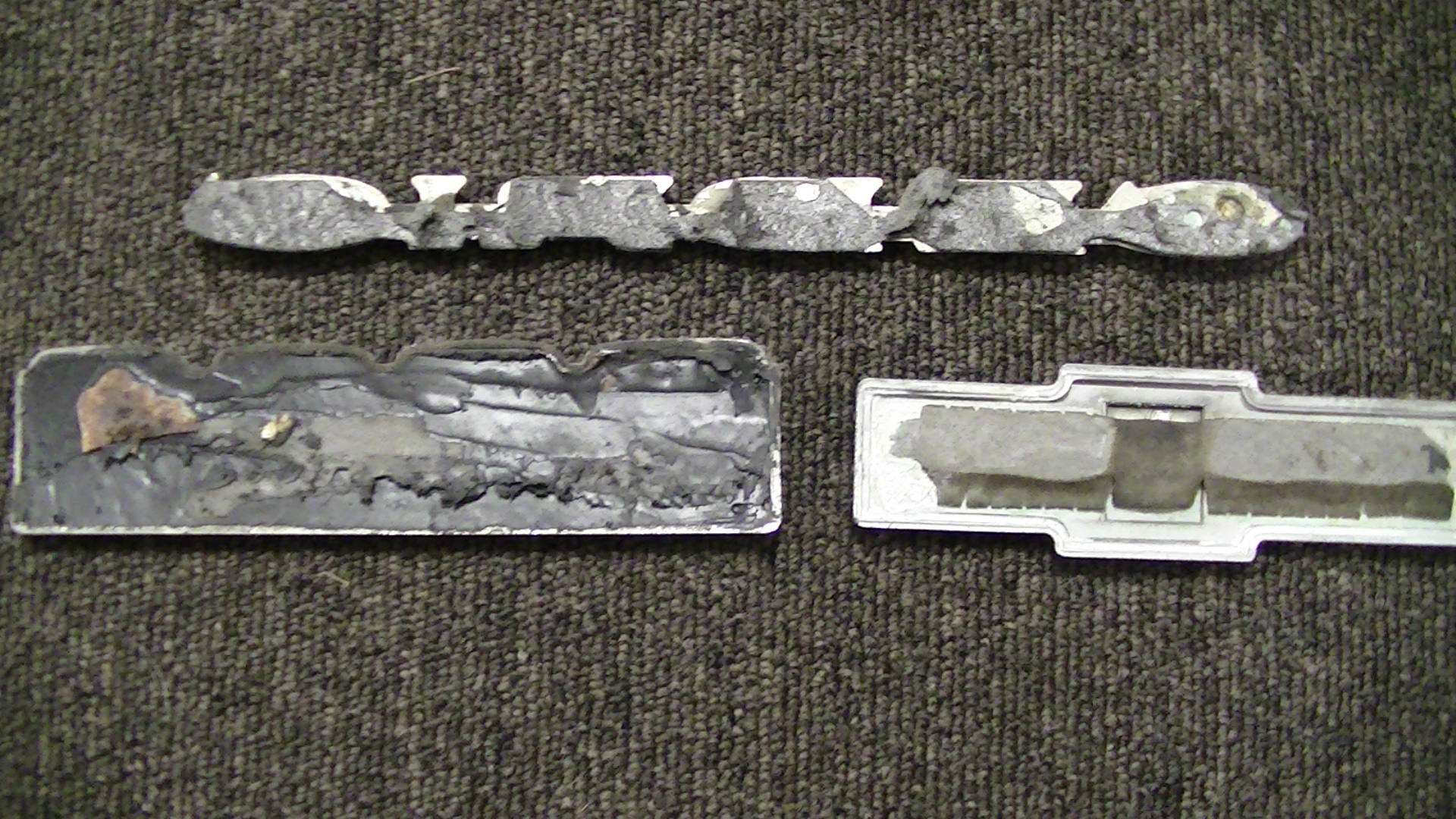

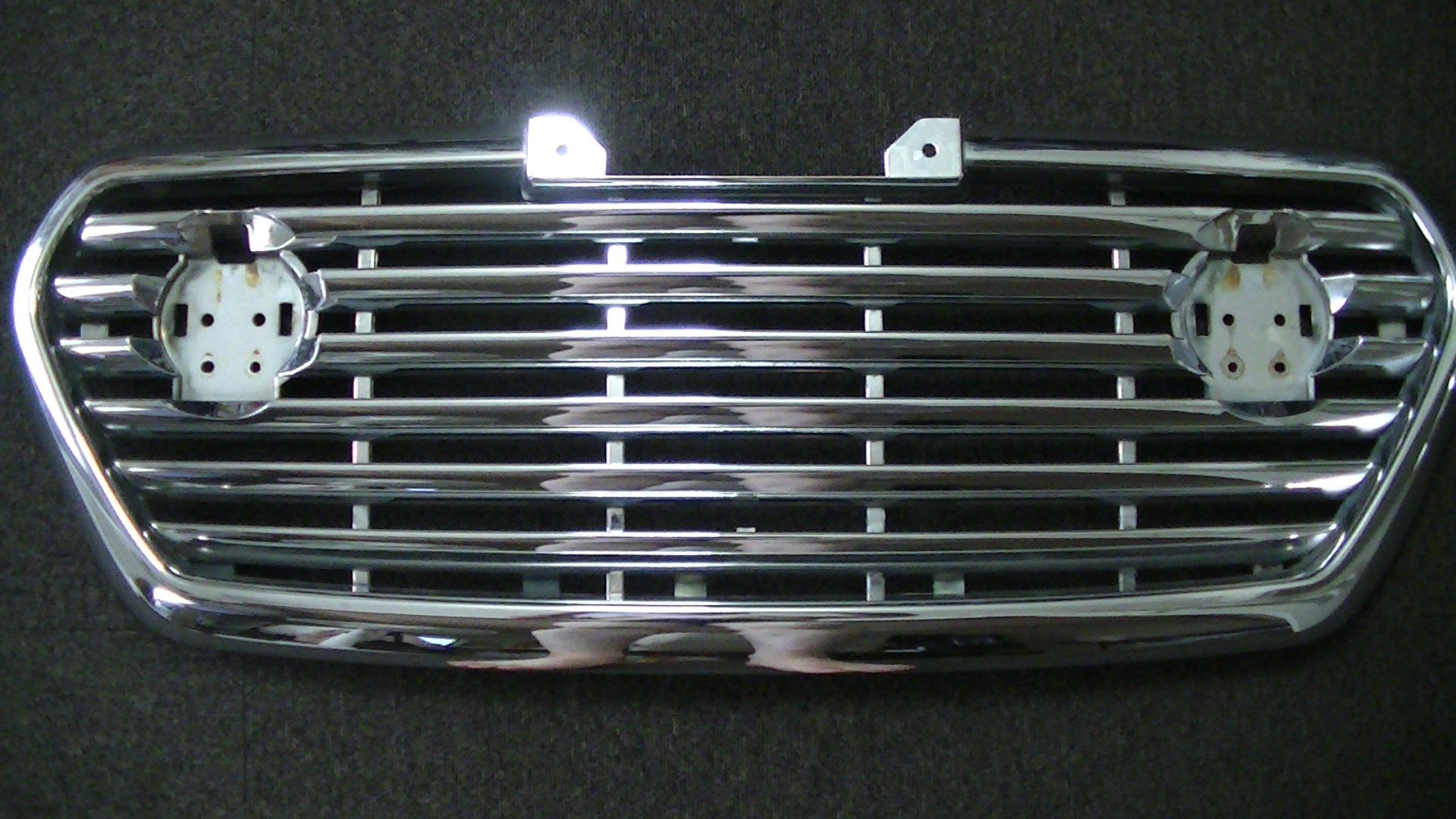

旧車アンチモニ製(亜鉛ダイカスト)ライトリムが傷と歪みが有る状態で再メッキ加工(リクローム)

2018年08月17日

今回のブログは旧車アンチモニ製(亜鉛ダイカスト)ライトリムで

事故によるライトリムの歪みと傷が有る状態で

再メッキ加工(リクローム)させて頂いた写真になります。

数週間前に加工前のライトリムをブログに貼り付けさせて

頂きましたので、一度比べて見て下さい。

この案件は業者様からでしたが前オーナー様が事故に遭い

ライトリムの片方だけが歪みと傷で見栄えが悪すぎるので

ご相談下さいました。

このパーツの車種は旧車コスモスポーツです。

当然、希少価値車です。

フロントノーズが独特な形でライトリムの平らな形状では無く

元から歪みが有る形状になっております。

素材がアンチモニ(亜鉛ダイカスト)でクロムメッキが施されている

状態で再メッキ加工(リクローム)する事だけでも

普通のメッキ屋さんは綺麗に出来ません。

その上にパーツ表面に深い傷があったり歪みがあると

かなり難しい案件になります。

今回ブログに貼り付けさせて頂いたクオリティは

新品以上に仕上がっております。

お客様の大切ねパーツで御座いますので

傷防止の塩化ビニルが付けてある状態での写真ですが

ご覧の皆様にはその綺麗さがお分かりになると思います。

新品のこのパーツには錆びにくくするメッキ用サフェーサーや

プライマー処理はされておりません。

見栄えのクオリティが新品と同じであったとしても

経年劣化した時に錆びにくさのクオリティは

全くレベルが純正の方が悪い位です。

手間が大変かかってしまう為に通常の分厚いメッキ加工よりも

お値段は当然高くなり、それに比例して納期もかかってしまいます。

しかしながら、この様に綺麗で経年劣化しにくい最高品質に

パーツがお客様にご提供させて頂く事が可能です。

世界で一番綺麗で経年劣化しにくいパーツが出来るのは

この様なライトリムだけでは御座いません。

旧車などに純正パーツとして使用されているクロムメッキ製バンパーに

錆びや経年劣化による穴、クロム自体の光沢が全く無い状態の

見栄えが悪い状態だとしても

写真の様に綺麗で長持ちする世界で一番綺麗で長持ちするバンパーが

出来ます。

グリル、経年劣化でライト内部のリフレクターパーツがくすんで

車検が通らない状態であっても

ミラーカバー、ミラーステー、アンチモニ製モール、

アンチモニ製アウタードアハンドル、ホイル(26インチ以下の場合)

様々な自動車部品やバイク部品、トラック部品に最高級モーターショー用

クロムメッキ加工が可能です。

当然、あまりにもパーツがバラバラであったり修復不可能な物も

あるかも分かりませんが当社で出来ない物は他社でも出来ないと言う

自信は御座います。

業者様、個人様問わず何なりとご相談ください。

丁寧にご対応させて頂きます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!