旧車 日産セドリック(昭和49年式)アンチモニ製ライト枠 劣化樹脂再メッキ(リクローム)

2018年08月02日

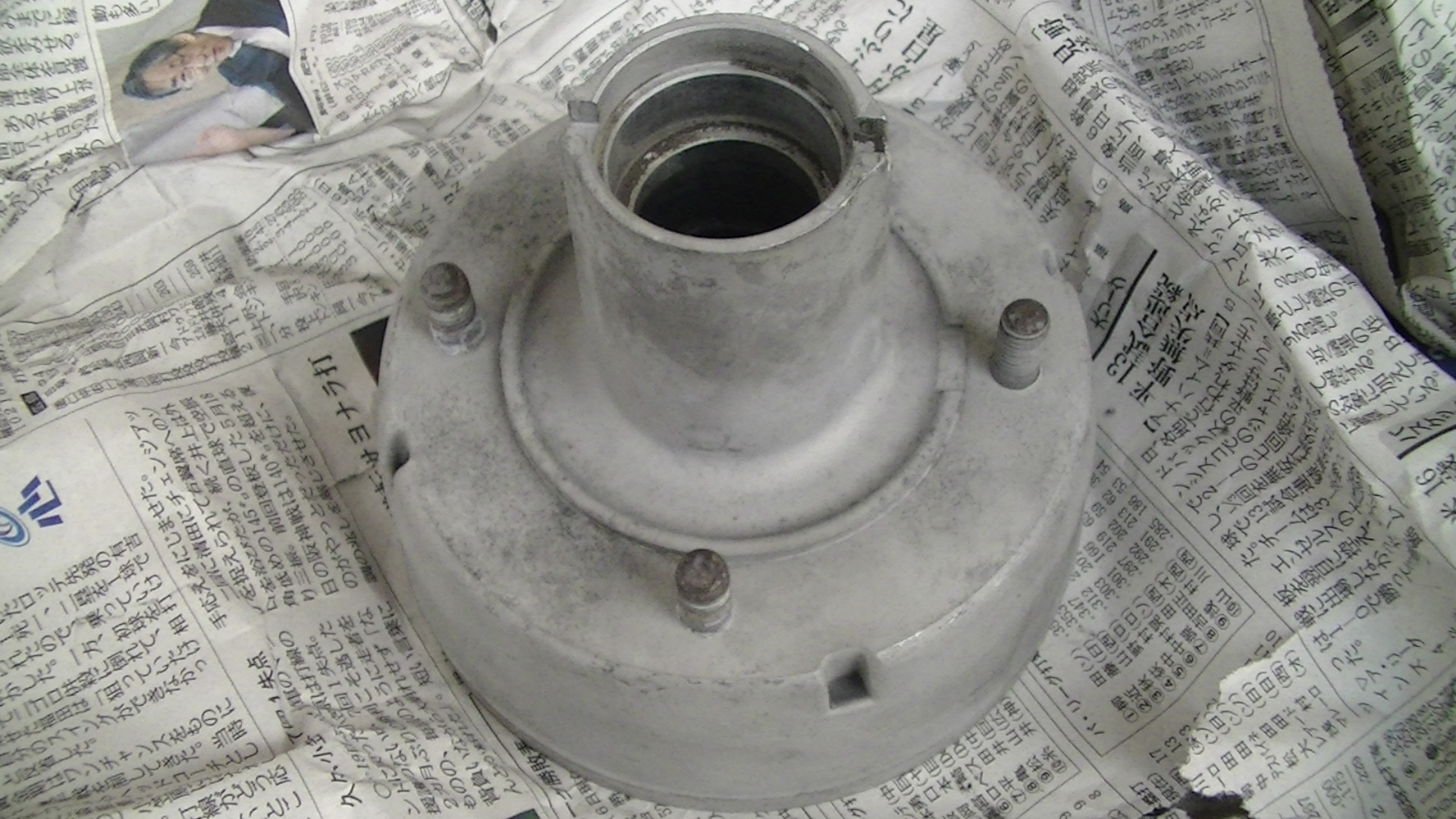

今回ご紹介させて頂くパーツは昭和49年式日産セドリックの

アンチモニ製(亜鉛ダイカスト)ライト枠を

再メッキ加工(リクローム)するお話をさせて頂きます。

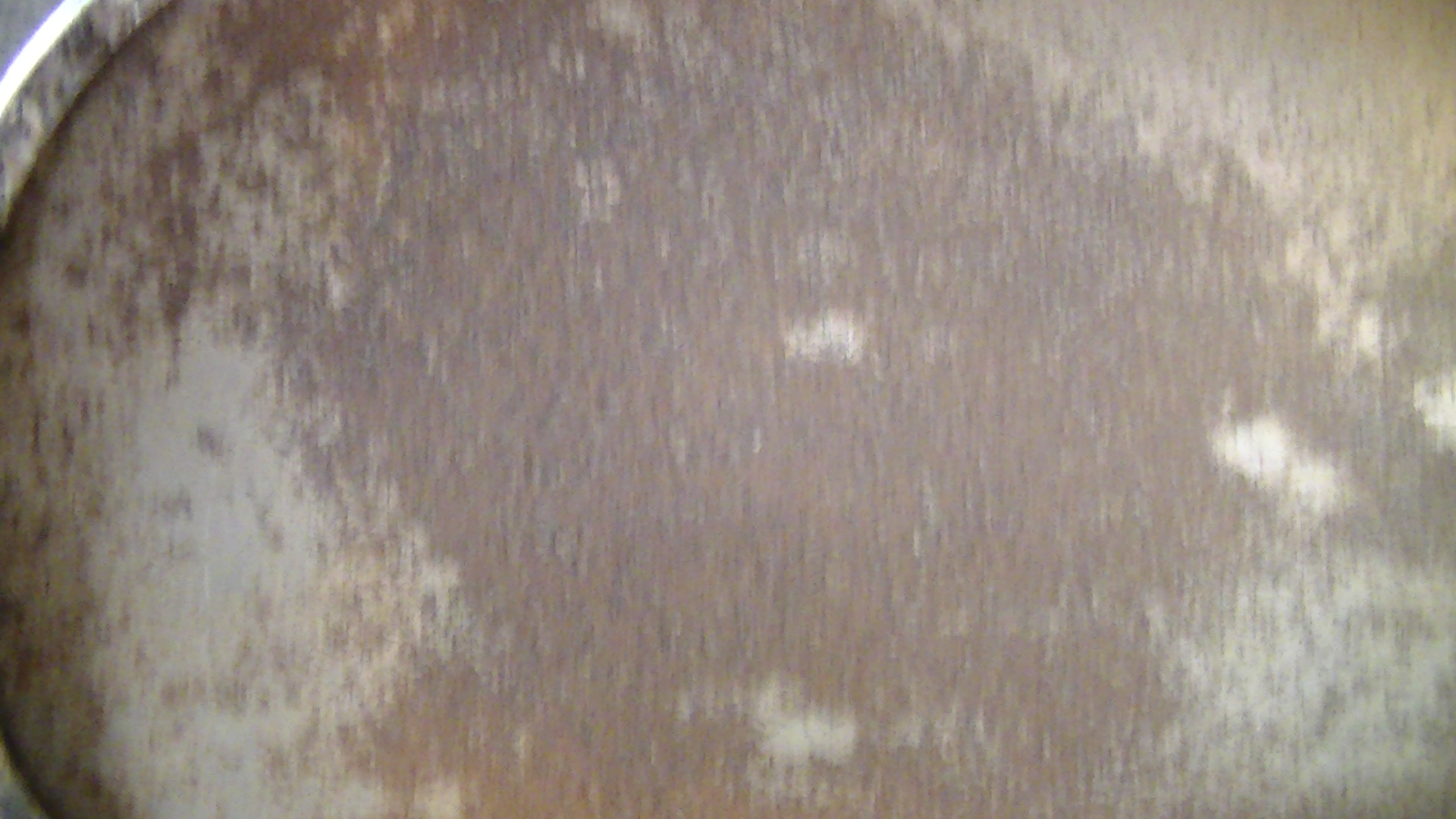

旧車をこよなく愛されているお客様はご存じなのですが国産、外国産の

メーカー問わず外装パーツの多くがアンチモニ製(亜鉛ダイカスト)で

出来ている為に高い旧車を手に入れられたとしても

ご覧の写真の様にクロムメッキの光沢が失われ

しかも、この様な錆が出ています。

その為に、オーナー様やレストア専門店様がレストアで苦労されます。

その理由は、アンチモニ製(亜鉛ダイカスト)部品に対する

再メッキ加工(リクローム)はスチール製部品やアルミニウム製部品の

普通のメッキ工程では綺麗に仕上がらないからです。

当社のブログで度々その難しさを分かりやすくご説明を

させて頂いておりますがメッキがかかっていなくて

新品のアンチモニ製(亜鉛ダイカスト)部品にはメッキ加工が

可能ですがメッキがかかっていて経年劣化による錆や腐食痕が

有る場合、再メッキ加工(リクローム)が出来ません。

稀に、昔なじみの装飾クロムメッキ工場にレストア屋さんが

加工を頼まれたとしたらアンチモニ製部品がボロボロで

仕上がった挙句、メッキが既に剥がれていた

苦い経験をせれた事がよくあると思いますが

それは普通の再メッキ(リクローム)の方法では

出来ないと言う証拠です。

メッキ工房光沢屋はアンチモニ製部品(亜鉛ダイカスト、アルミニウムダイカスト)に

表面が新品の様な、しかも純正アンチモニ製メッキ部品よりも

錆びにくいハイクオリティの再メッキ加工(リクローム)が

可能ですですので、今までこの様な再メッキ加工が出来ない様な

素材の事で悩まれたとしても

そのお客様のご要望にお答えさせて頂く事が可能です。

特に旧車パーツでアンチモニ製(亜鉛ダイカスト)が多く

使われている物は

アウタードアハンドル、エンブレム、ライト枠、ライトリム

グリル、ボンネット及びトランクマスコット、モール類、等

自動車に付いている状態からでも素人様でも磁石が有れば

分かりますので一度試してみて下さい。

一、磁石に反応する場合はスチール製品

一、磁石に反応しない場合はアンチモニ製部品(亜鉛ダイカスト)の

可能性が大きいと言えます。

自動車から外されて手に取り重さを感じるとスチールの様な

重さを感じたり、そのパーツの裏面が上に貼り付けた

写真の様になっているとほぼ間違いないと思います。

再メッキ加工(リクローム)される場合、素材が何であるかで

お値段がかなり変わってきます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!