希少価値(プレミア)のミラーカバーを再メッキ加工(リクローム)を行います。

2018年03月24日

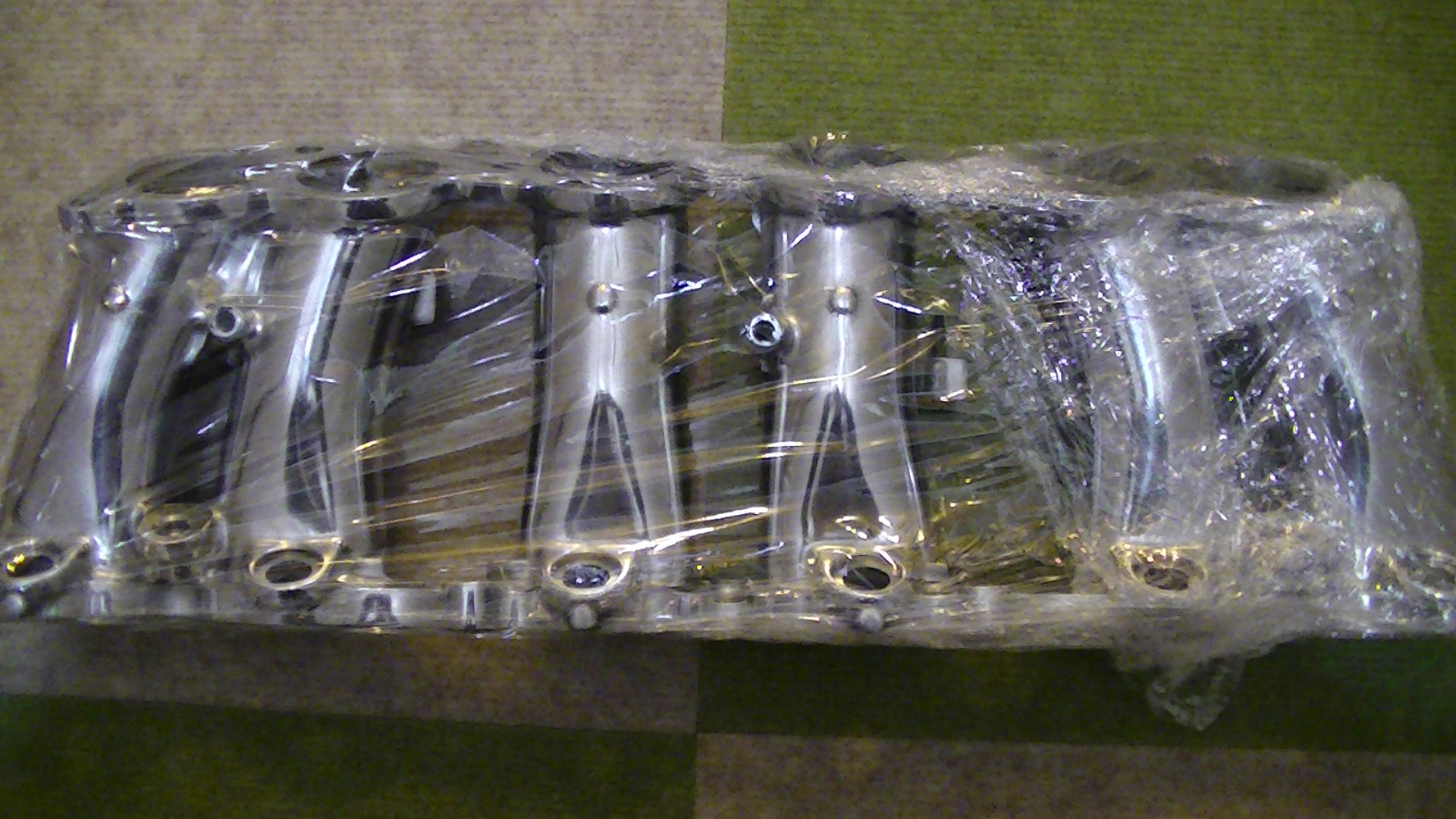

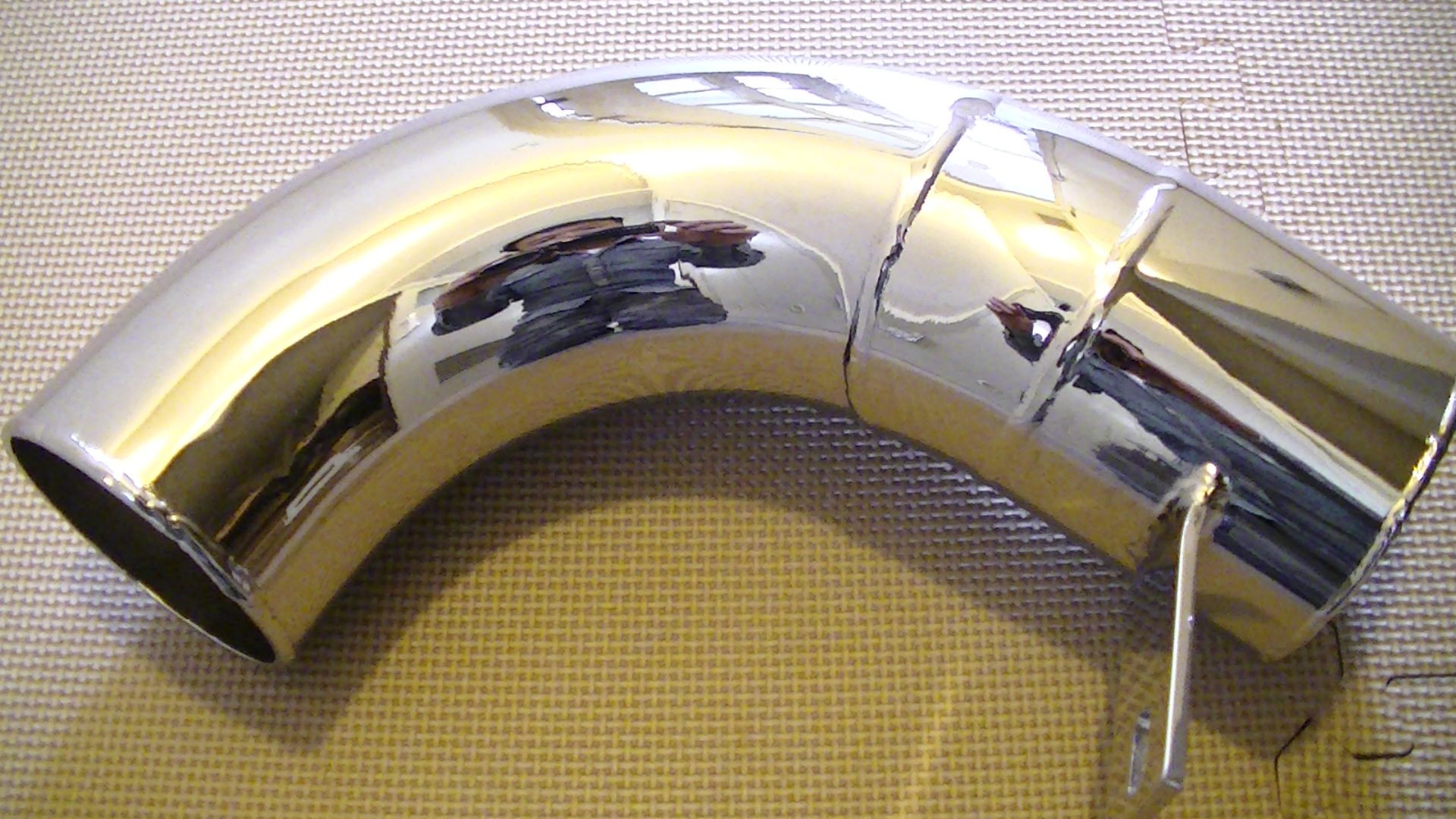

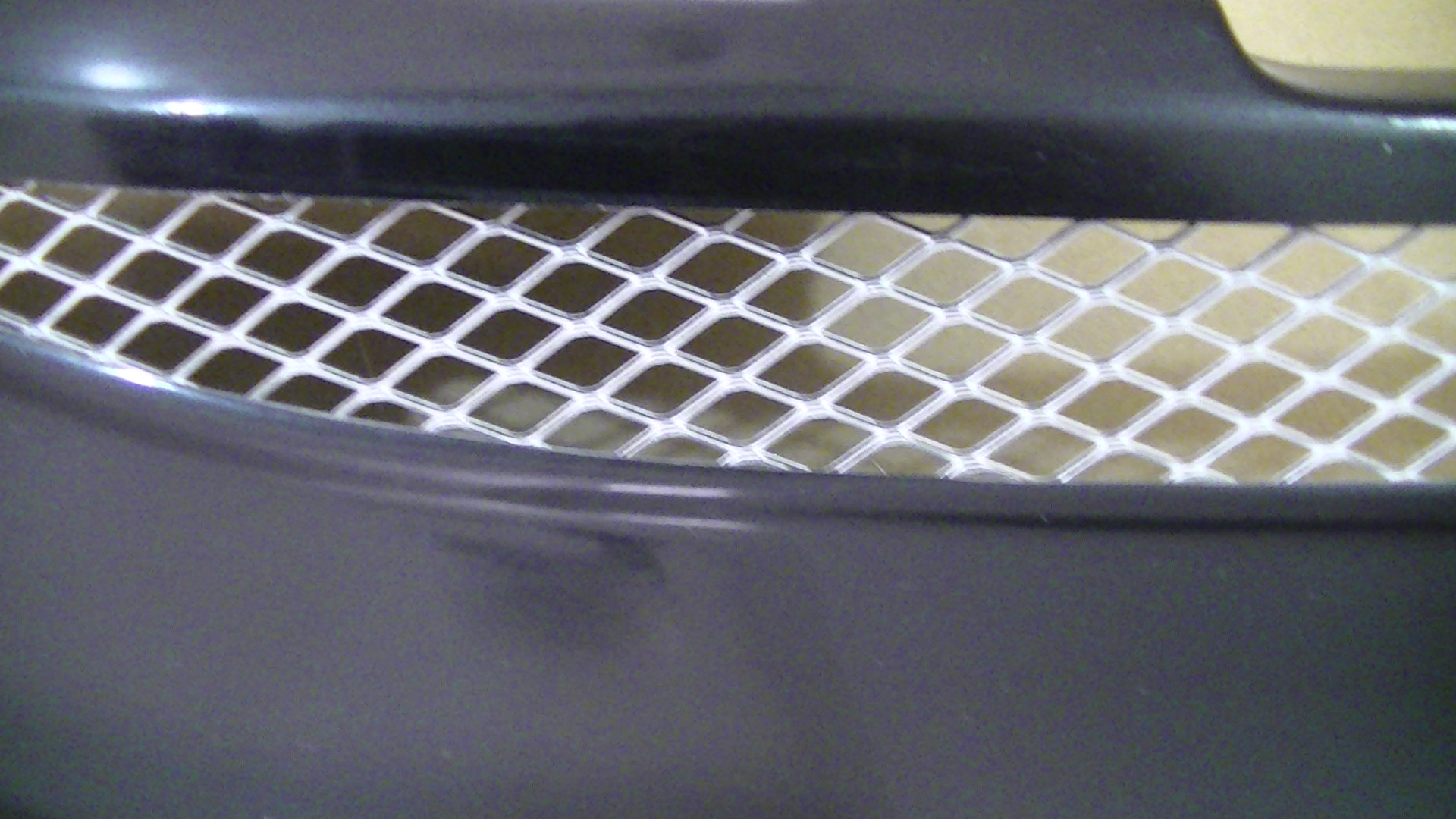

今日のパーツはトラック用スチール製ミラーカバーとそのひさしを再メッキ加工(リクローム)に於いて綺麗にする工程をご紹介をさせて頂

きます。

実はこのミラーカバー、アートトラックにご興味が有る方はのどから手が出る程欲しい物なのです。

その理由は、この独特な形状でオリジナル感が有り半端なくかっこが良く廃盤でインターネットオークションであったとしても

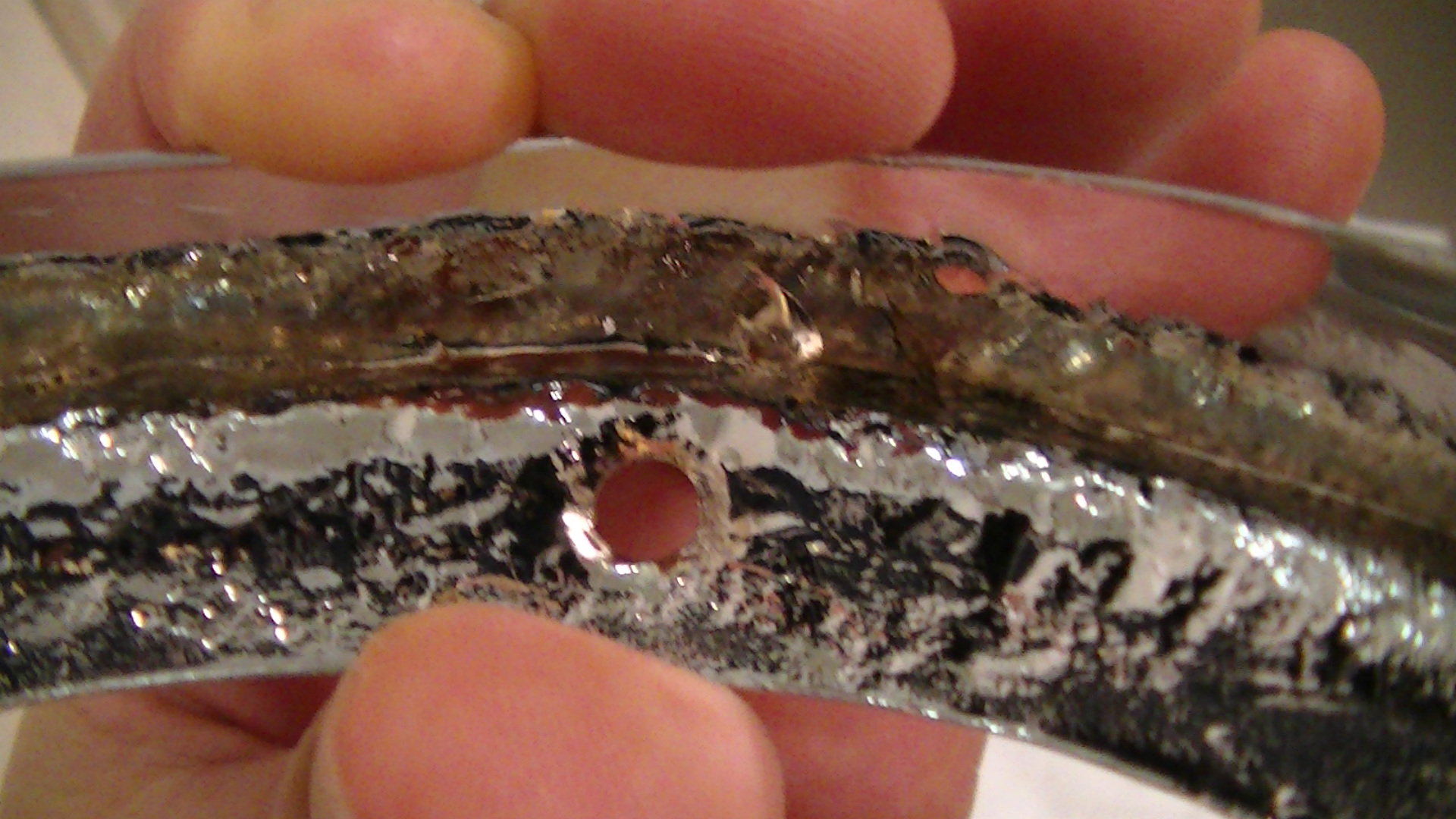

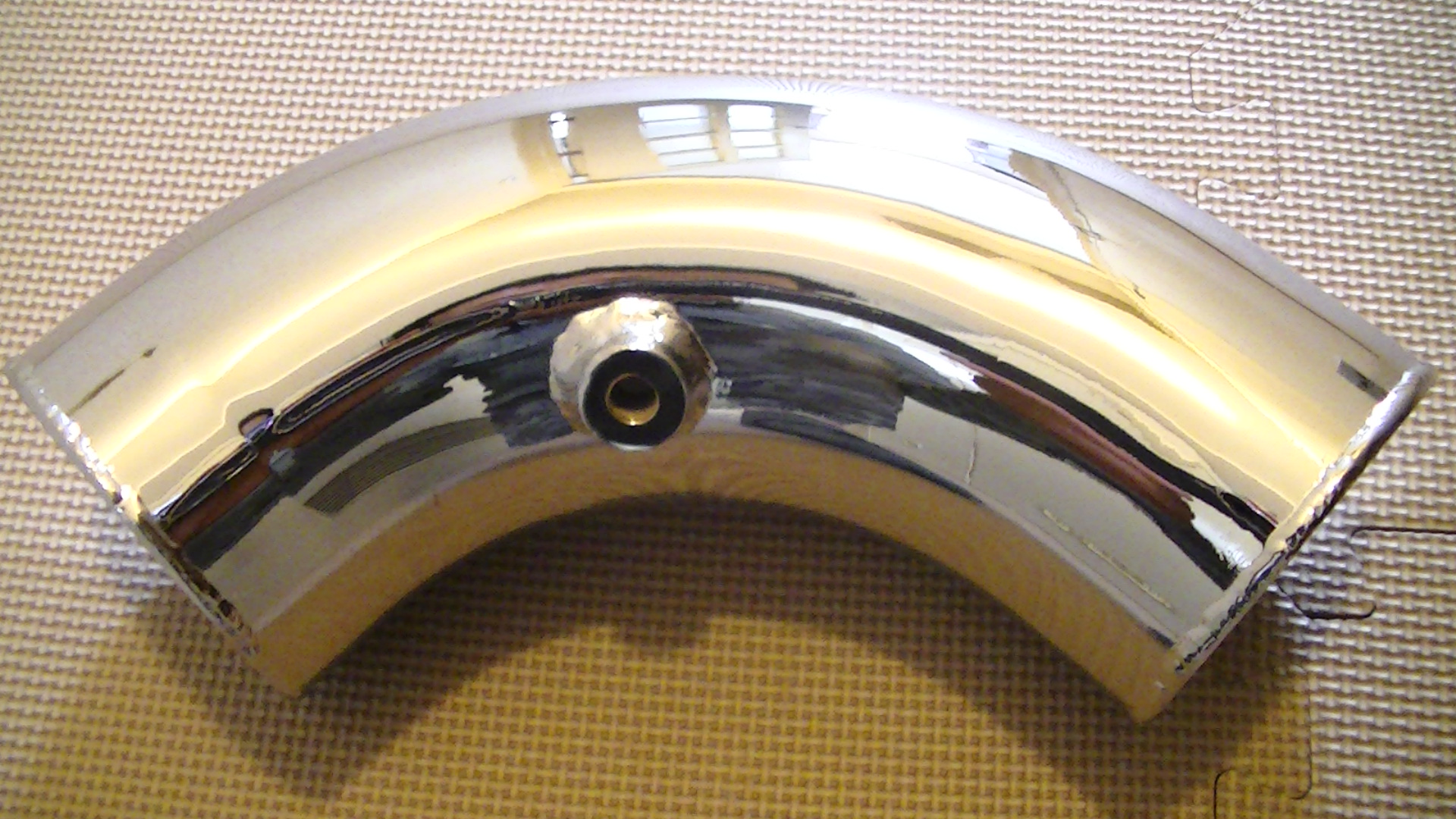

この様に劣化による錆や腐食痕が有り再メッキ加工(リクローム)によって綺麗にしなければ気持ちよくトラックに装着できないのです。

この希少価値のミラーカバーの名称を五光のミラーカバーと言います。

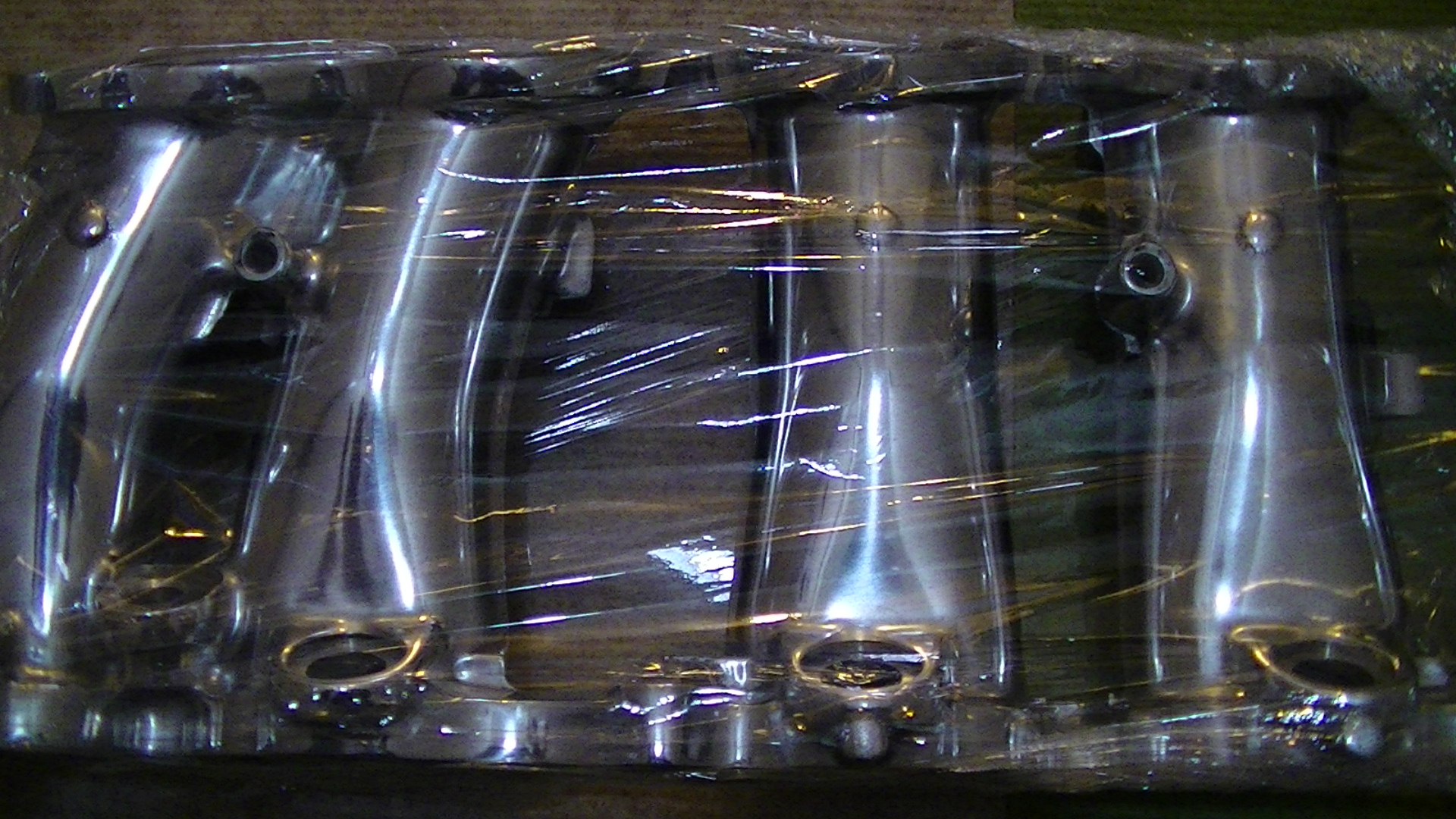

ブログを張り付けさせて頂いた写真を見て頂ければお分かりになる様にミラーカバー本体とその上に付ける雨水防止のひさしが有り

マニアさんでなければ見たことの無い様な形状だと思います。

経年劣化による錆と腐食痕も雨水が上から滴る場所を中心に表れていて裏面にまでキツイ錆が出ています。

今回、五光のミラーカバーに再メッキ加工(リクローム)をご依頼して頂いたオーナー様はかなり昔からのリピーター様で

当社のメッキランク厚メッキ加工(中メッキ加工)をご希望されておりますので個人様と業者様に分かりやすく丁寧に工程のご説明を

させて頂きます。

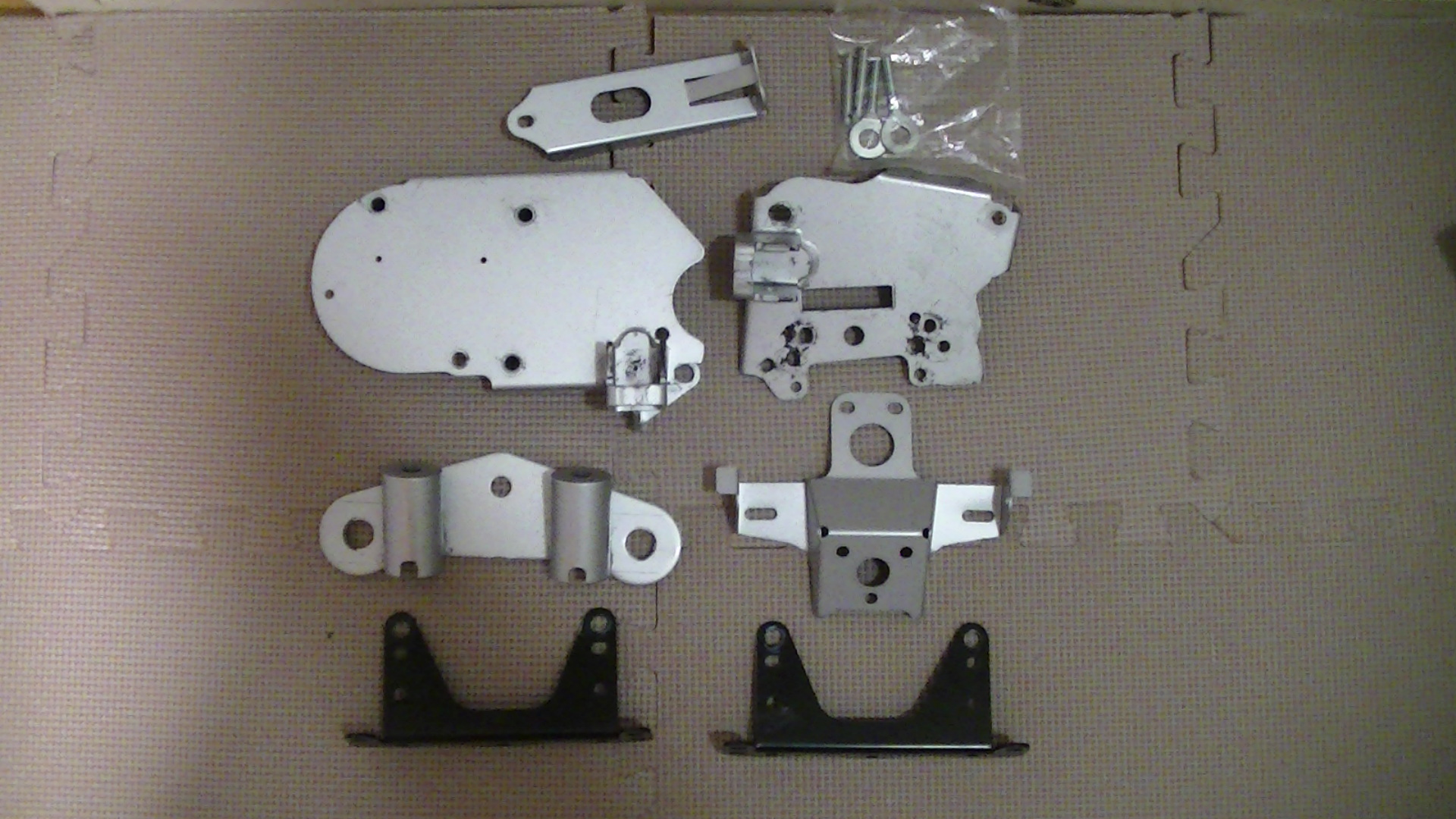

何時もと同じように五光のミラーカバーとそのひさしにメッキが付いておりますのでシアンによって剥離作業を行います。

剥離期間は約10日程掛かると思われます。

剥離にシアンを使うメリットは大変綺麗にメッキを剥離する事が可能なために再メッキ加工(リクローム)すると綺麗でメッキが割れたり

剥がれたりしにくく再メッキ加工(リクローム)する上で鉄則の剥離剤になります。

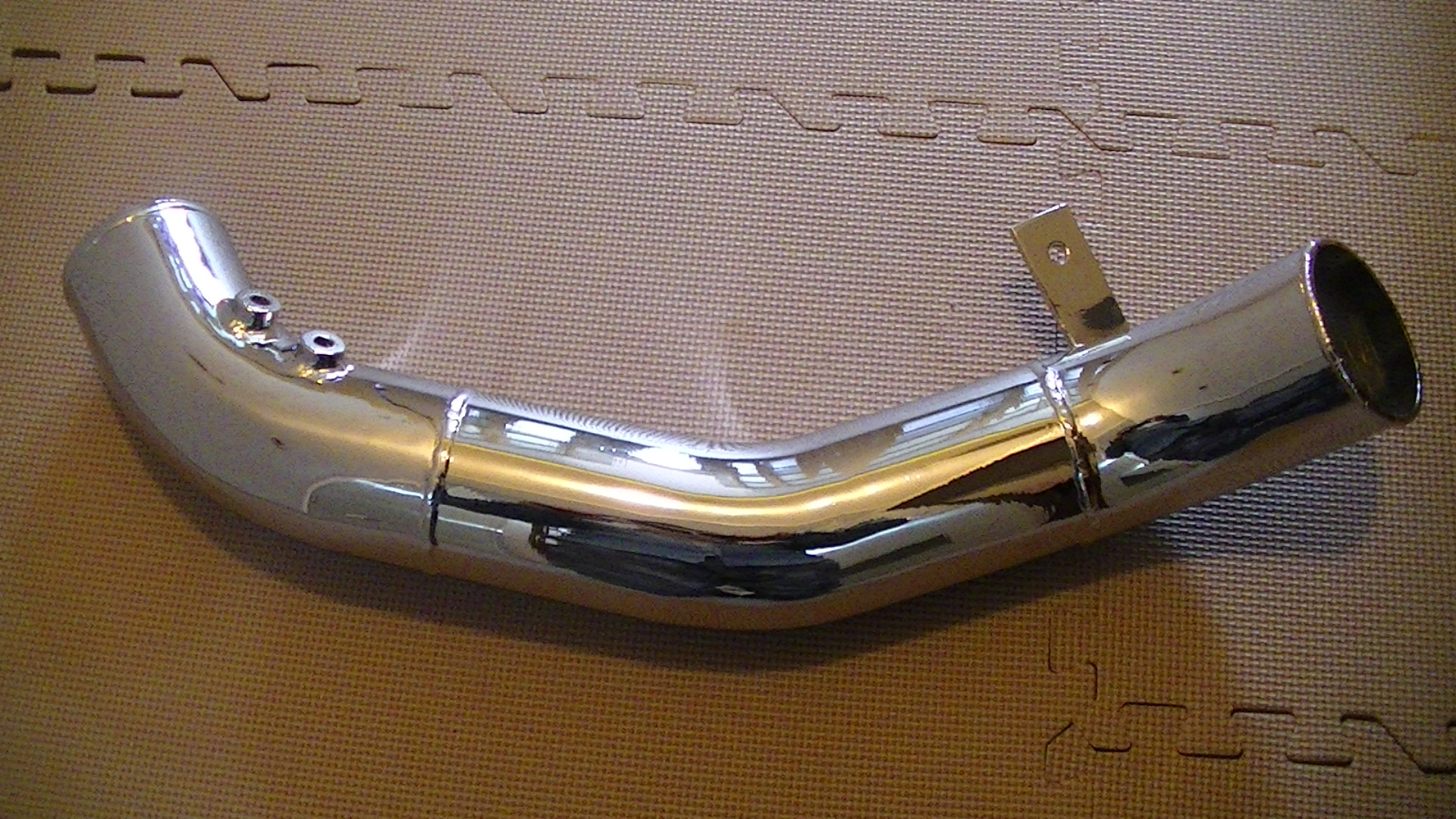

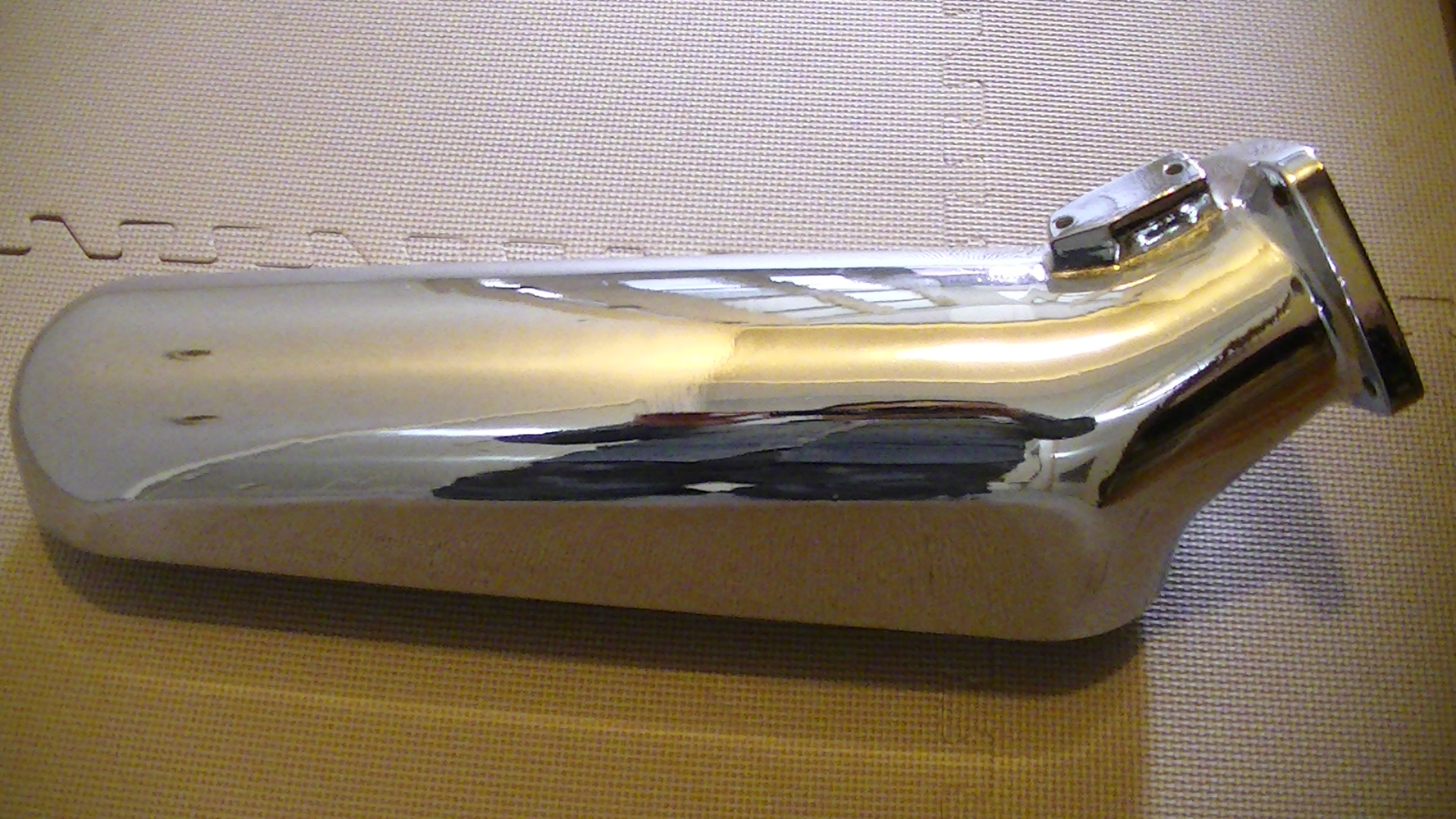

剥離作業が完成致しますとバフ研磨作業を行っても綺麗にならない腐食痕を真鍮を用いた楊板金加工により表面補修を行い

その表面補修後元々の素材との段差を極力無くすためにバフによって磨きます。

当然綺麗にしたい部分である全体もバフ研磨いたします。

ご覧の様にバフが当たりにくい部分を磨きたい時にはルーター等の利用し磨きますが新品以上で錆びない様にするのには

当社メッキランク上メッキ加工が望ましいと思います。

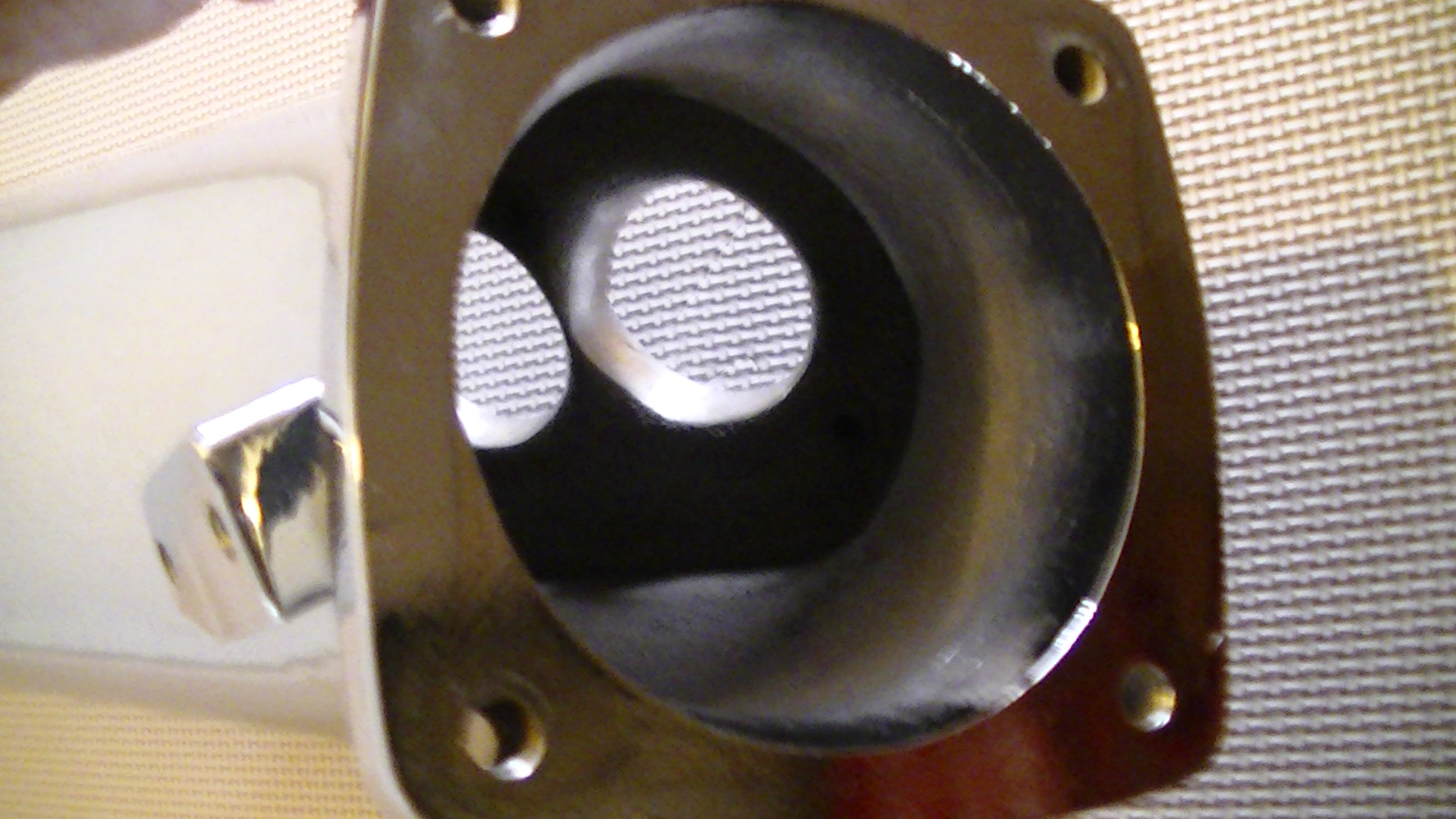

みがき作業が終了致しますと次に行う作業は銅メッキ加工になります。

この一回目の銅メッキ加工は素材表面に銅被膜を付けその銅被膜を再度バフ研磨作業によって銅が削れその銅の粉を素材のピンホール等に

入れ込んで素材の表面を平らに表面を整えてもう一度銅メッキ加工を行います。

その次に行うメッキはニッケルメッキ加工になり最後にクロムメッキ加工で完成になります。

希少価値が有るパーツにメッキ加工や再メッキ加工(リクローム)をお考えの個人様や業者様はメッキ工房光沢屋にお問い合わせ下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!