スズキGS750 フロントフェンダー再メッキ加工(リクローム)を上メッキ加工、中メッキ加工、下メッキ加工をそれぞれ行う方法を業者様と個人様に分かりやすく丁寧にご説明をさせて頂きます。

2018年03月03日

きょうの商品はバイクフェンダーですが車種は、スズキGS750 フロントフェンダーです。

当社にバイクパーツに対してのメッキ加工や再メッキ加工(リクローム)のご依頼の中では王道、鉄板です。

その王道的、鉄板のバイクフェンダーの再メッキ加工(リクローム)の作業を上メッキ加工のメリット、中メッキ加工のメリット、

下メッキ加工のメリット、更にデメリットに関しましてもご紹介させて頂きたいと思います。

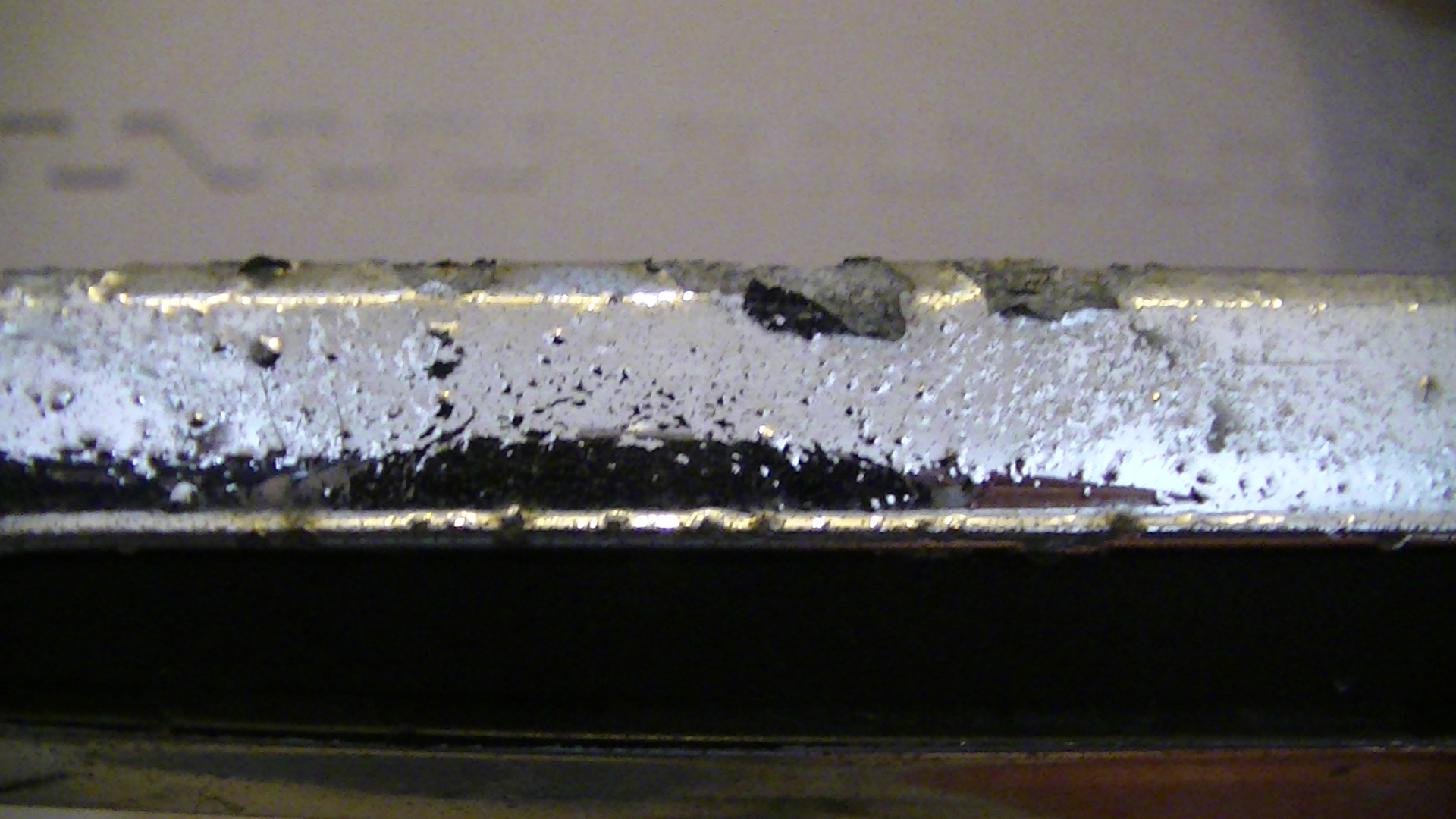

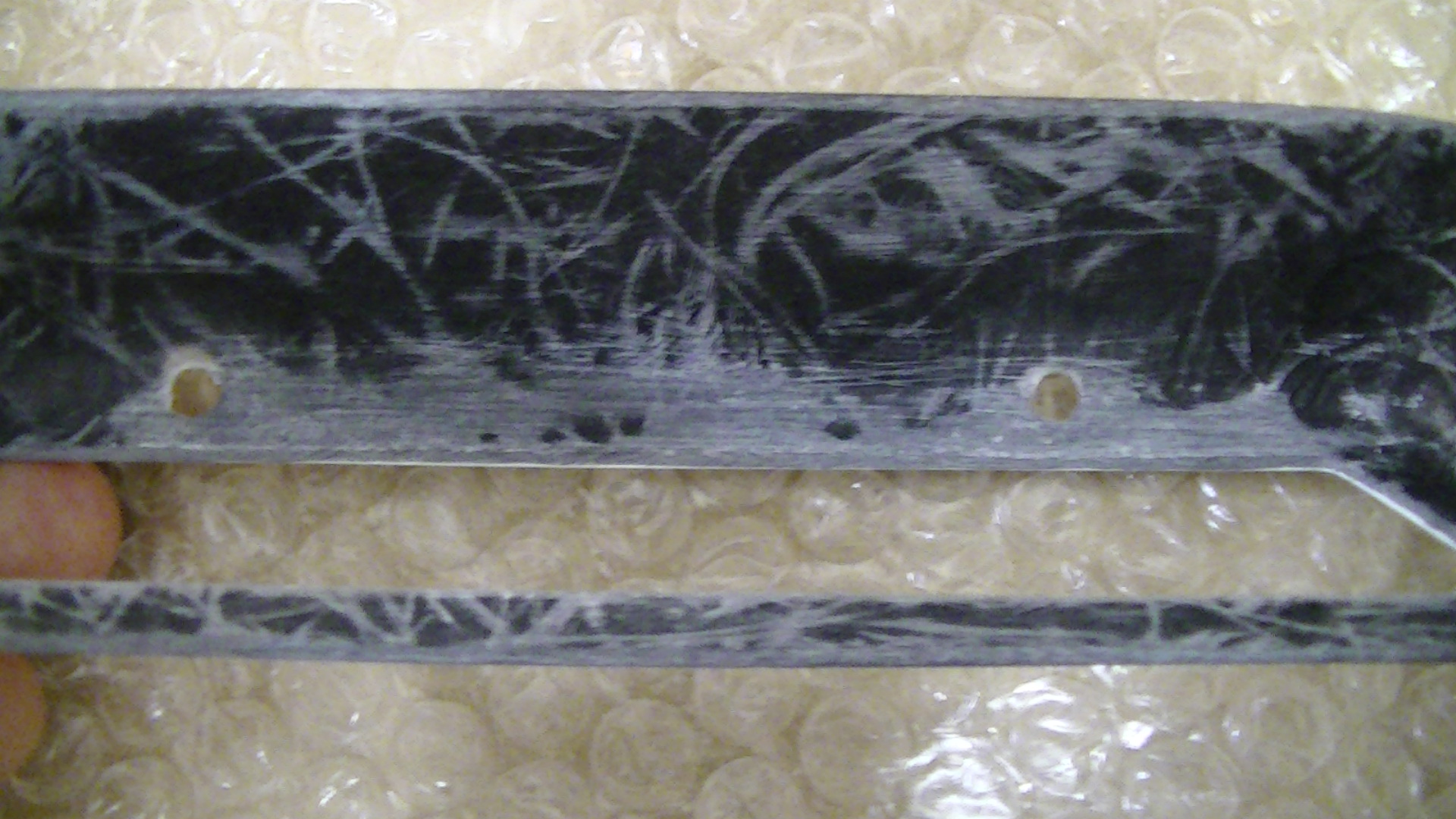

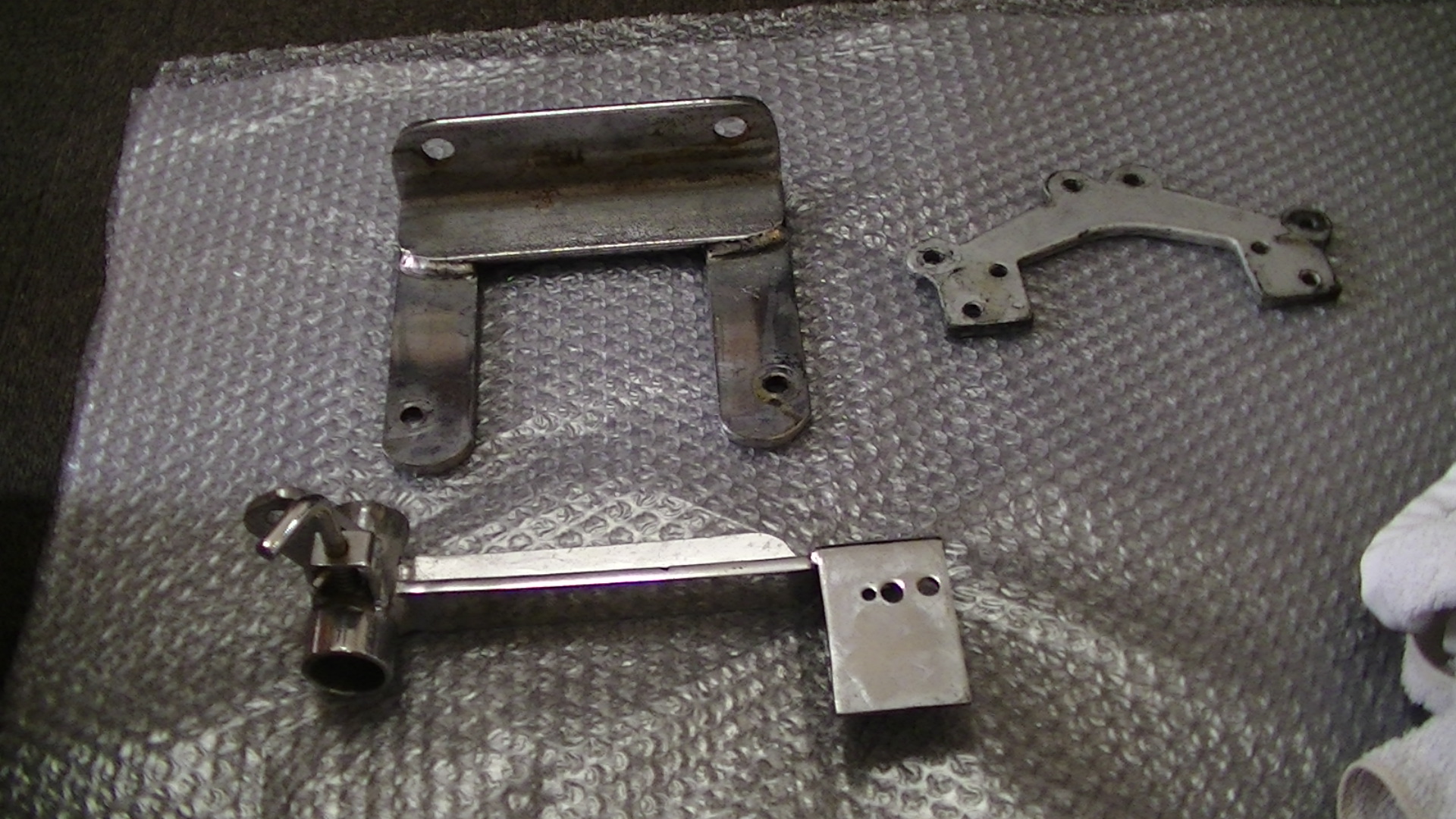

まず今回のスズキGS750 フェンダーパーツの状態は再メッキ加工(リクローム)するにしては素材的に大変生地が綺麗です。

写真でも皆さんに生地の良さは伝わっていると思います。

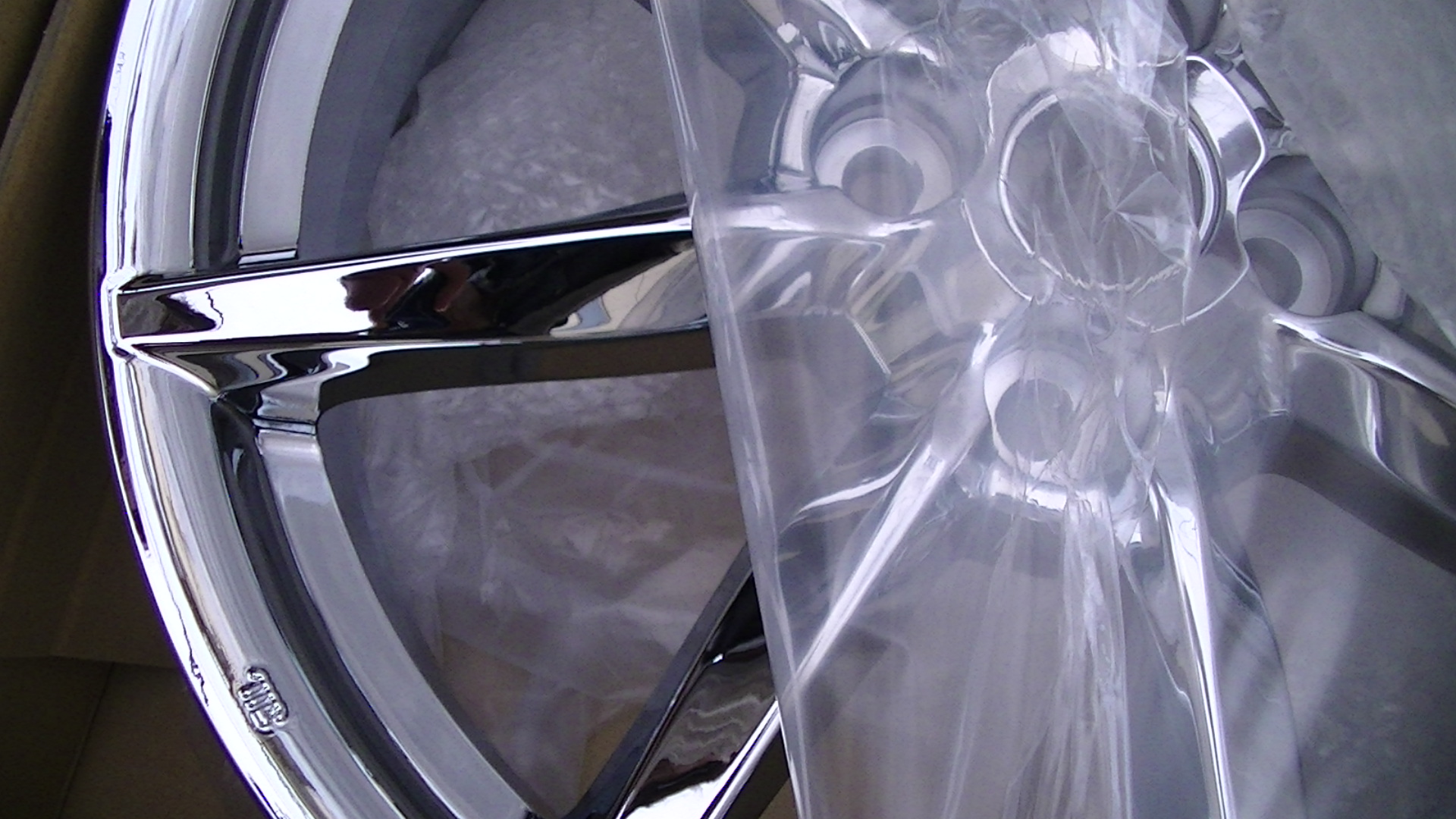

写真の様にこの位フェンダーの裏と表の状態が良い場合は、当社のメッキランク、上メッキ加工、中メッキ加工、下メッキ加工、

共に選んで頂いても見栄えのクオリティの差に関しまして上メッキ加工を100と仮定して言うならば、中メッキ加工は95以上の

見栄えのクオリティ、下メッキ加工で言えば85以上になると思います。

それでは、錆びにくさのクオリティで申し上げますと上メッキ加工を100と想定して言いますと中メッキ加工は80位

下メッキ加工になりますと25位になります。

これこそがメッキランクのメリットとデメリットです。

大量生産品を購入されたお客様や業者様は安くてメッキパーツで購入されたり、又、メーカー純正メッキパーツでは無く

外品でメッキパーツをご購入された事の有る方は大変に多いと思いますが、メッキが剥がれたり直ぐに錆が出たりとか

見栄えが初めから汚い等、安さが故のデメリットをお感じになられた事は必ず有ると思います。

ある意味で言えばそれは仕方がない事で大量生産品を扱われている業者様から言わせると会社として1つ、1つのパーツから人件費、開発費

輸送費、販売費、様々な経費を捻出して会社に利益を齎さなければいけません。

そうなると少しでも経費を削って利益を出さなくてはいけない為に各部者が徹底した経費削減を行います。

これは大企業、中企業、小企業、零細企業、関係なくでしょう。

一番経費削減しているのは大企業だと思いますが・・・

当然、一番皆様がメッキパーツをご購入して期待するのがメッキの見栄えの綺麗さと長持ちのクオリティ、ここが一番お客様が求めている

所だと思いますが会社の経費削減はここも削減されています。ですので我々が良く言う粗悪品が誕生してしまうのです。

当社、メッキ工房光沢屋は大量生産品のお仕事は別部門が行い、小ロットのみのお仕事はクオリティ優先で作業を行っております。

その分、手間と施工の仕方が全く違う事から加工賃は少しお高くなりますがどこまで言っても、見栄えのクオリティと錆びにくさの

クオリティをお客様に御提供させて頂きます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!