超大型バイクボスホスのディスクパーツを再メッキ加工(リクローム)の工程を分かりやすく丁寧に業者様と個人様に御説明をさせて頂きます。

2018年02月19日

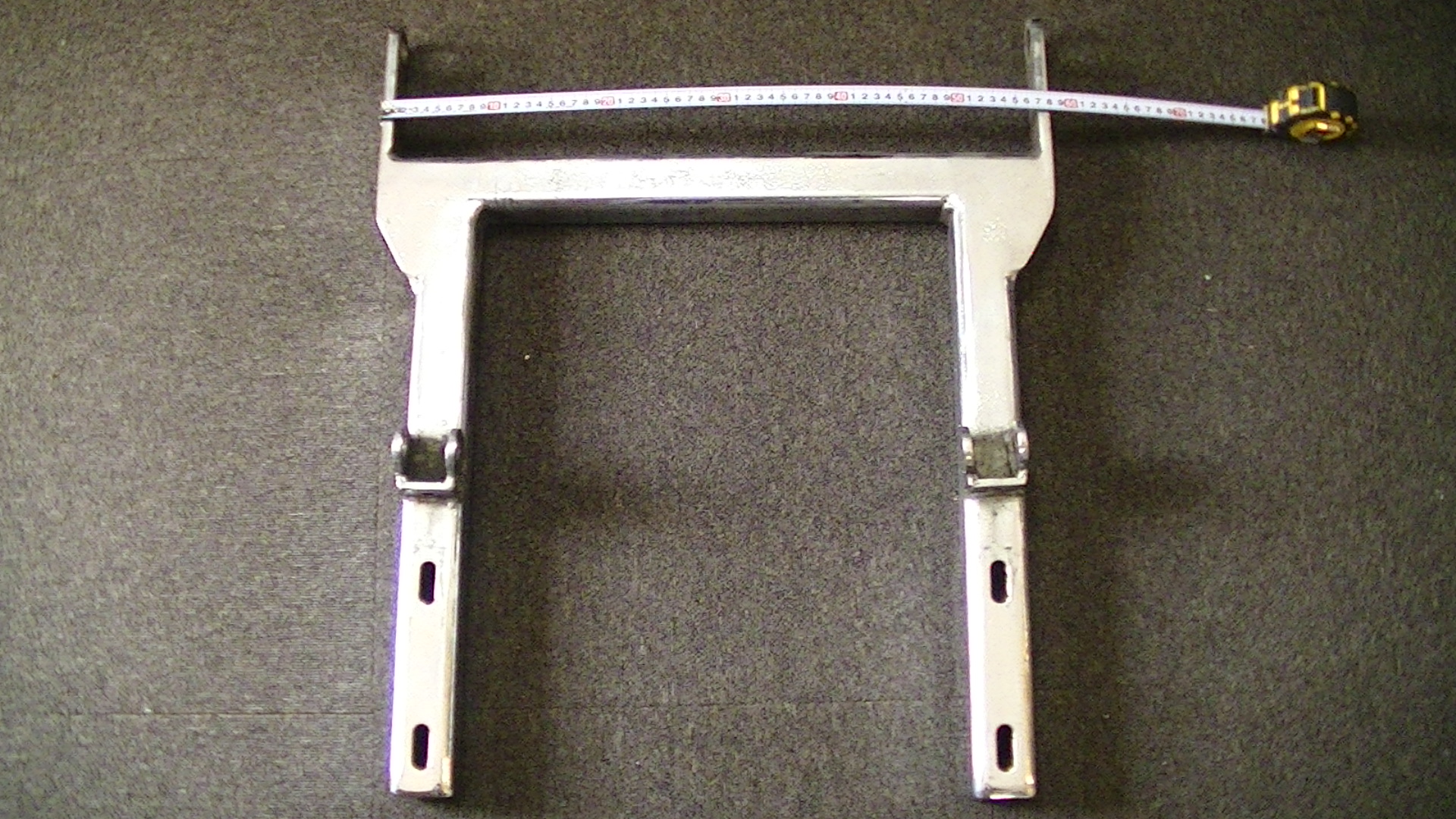

このパーツは昨日に引き続きアメリカの超大型バイクボスホスのディスク中央部パーツを再メッキ加工(リクローム)する為の工程を

分かりやすく丁寧に業者様と個人様に御説明をさせて頂きます。

このパーツの状態をご説明をさせて頂きますと素材はアルミニウム製で肉厚は日本のバイクと同じくらいで腐食がかなり有ります。

びっくりするのは、このアルミニウム製ディスク中央部パーツの外枠にはかなり大きなパーツが付くので凄いです。

今回のオーナー様は当社のメッキランク中メッキ加工(厚メッキ加工)をご希望ですので中メッキ加工を通じてご説明をさせて頂きます。

このボスホスディスク中央部パーツの片面にはなぜか塗装が施されていますのでまずはその塗装を剥離致します。

この時の剥離剤は車屋さんで使用する剥離剤で作業致します。

塗装剥離が終了致しますとメッキが付いていますのでメッキ(銅メッキ、ニッケルメッキ、クロムメッキ)を剥離致しますが

先ほど使用した様な車屋さんで使用する剥離剤では剥離出来ないのでメッキ工場で使用するシアンで剥離致します。

メッキを完全に剥離完了するのに数日間掛かります。

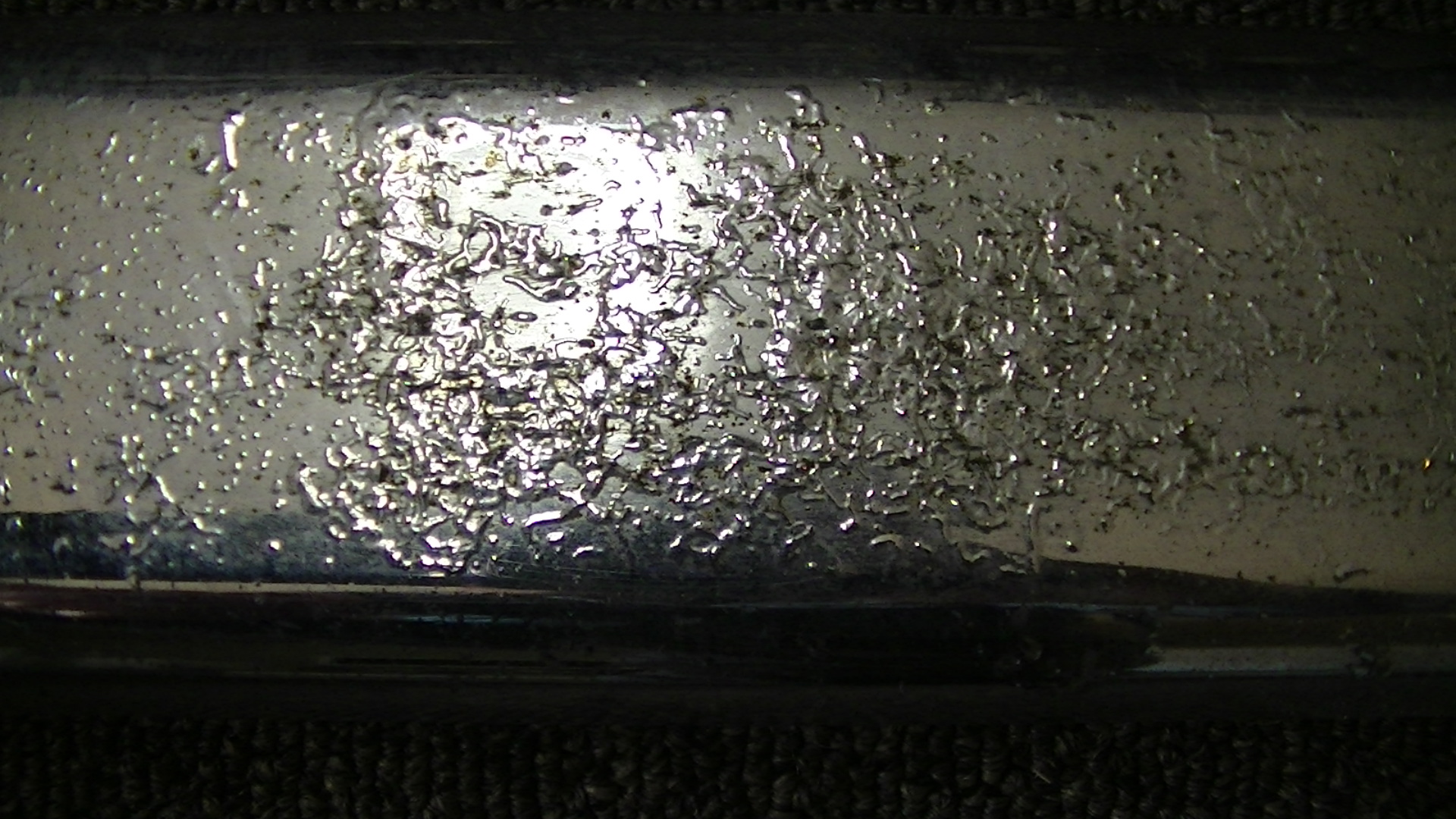

メッキをシアンによって完全に剥離が出来ましたらアルミニウム素材自体になりますがご覧の様に錆と腐食が多い為に

完全に新品にしようとすると表面補修を行わなくてはいけませんが、今回はオーナー様の予算が限られている為にバフ研磨作業を徹底的に

して錆と腐食痕を少なくする方法を致します。

アルミニウムはスチールと違い素材が柔らかいですのでバフ研磨作業で使用する番手は240番手位から番手を上げて行く方が良いです。

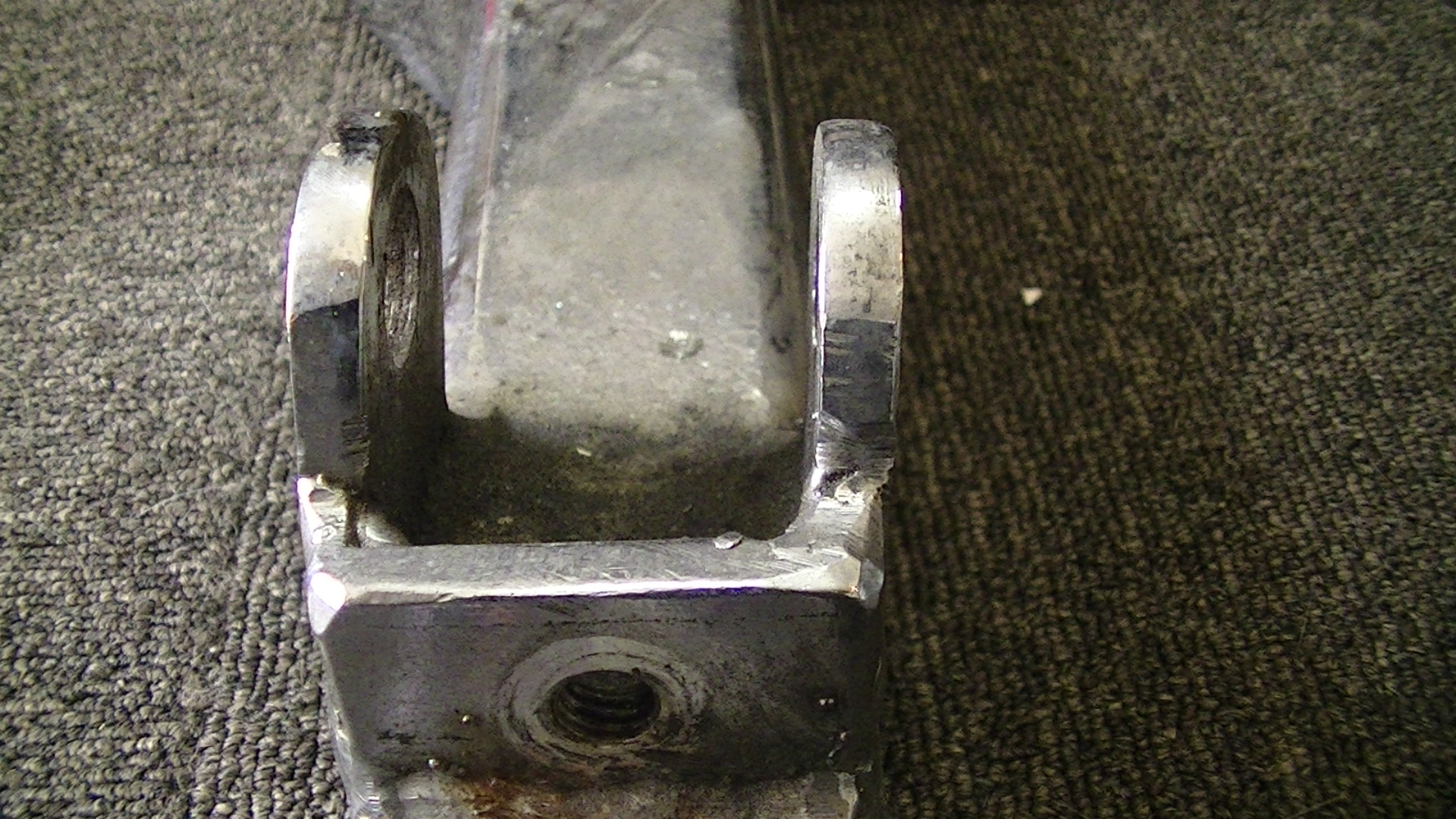

このパーツでバフ研磨の際に気を付けないといけないのがディスク外周部の凸凹です。

この部分をあまり磨き過ぎつと凸部分がなだらかになり走行時における不具合が発生する事も有るので気を付けなくてはいけません。

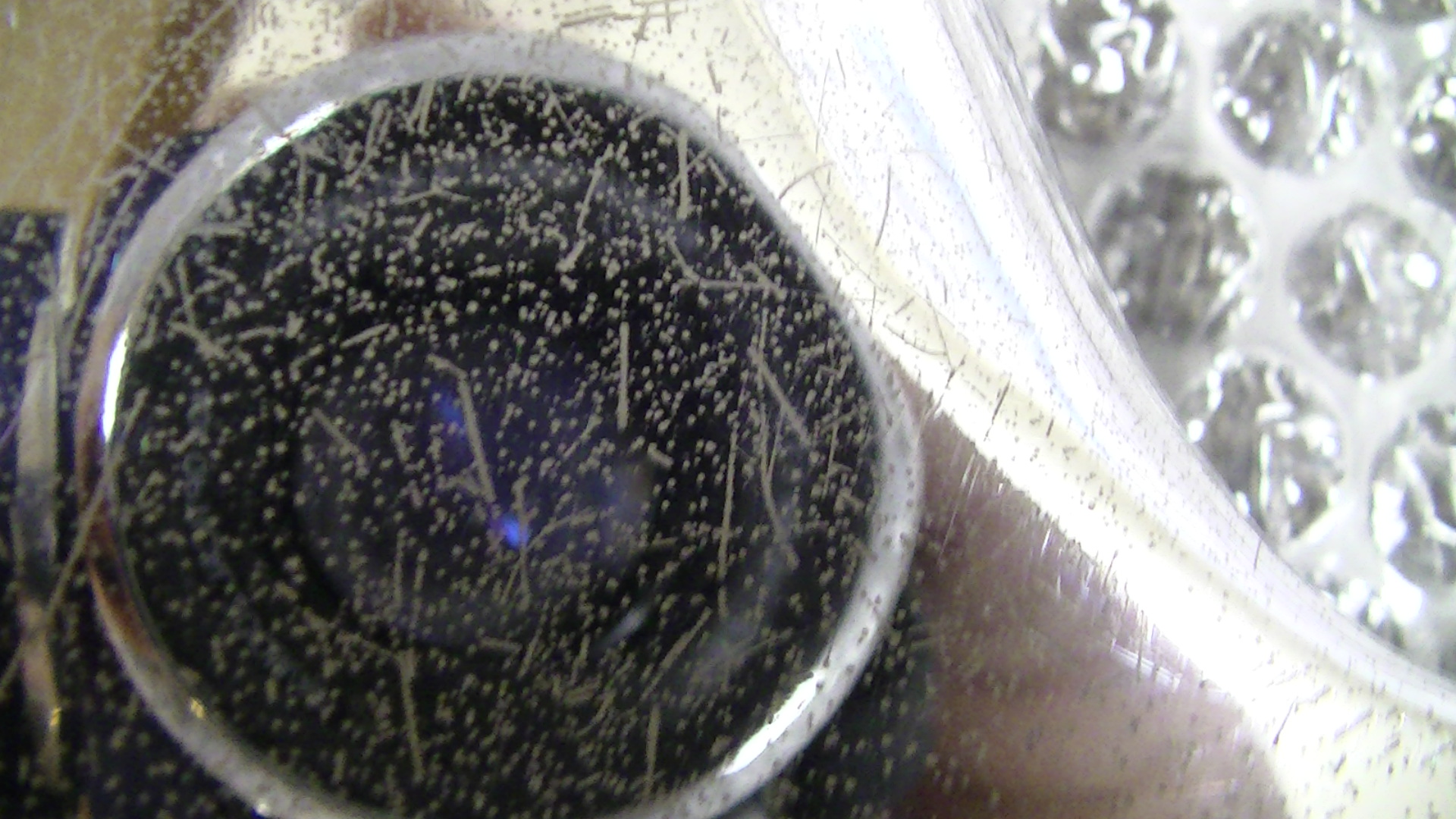

バフ研磨作業が終了致しますと次に行う作業が銅メッキ槽に漬け込んで電気によってアルミニウム製ディスクパーツの表面に銅被膜で

覆います。

そしてピンホールや腐食痕が残っている為にもう一度バフ研磨作業によって銅被膜をバフによって削り出た銅の粉を利用して

埋めていきます。

この作業を行うのと行わないのとの差は歴然です。

但し、この作業を行ったからと言って完全にピンホールや腐食痕が無くなる物では御座いませんが・・・

この作業が終了致しますともう一度銅メッキ加工を行いメッキ加工完成時の見栄えの良さが出ます。

次にニッケルメッキ加工によって錆びにくくするメリットと次に行うクロムメッキとの相性が良い事から剥がれにくくなる

メリットもあります。

最後に行うメッキはクロムメッキです。

装飾クロムメッキ加工に於いてアルミニウム製品は最低でも銅メッキ、ニッケルメッキ、クロムメッキを行います。

バイクパーツ、自動車パーツ、トラックパーツにメッキ加工や再メッキ加工(リクローム)をお考えの業者様、個人様は

メッキ工房光沢屋にご相談下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!