旧車バイクエキゾーストパイプの錆汚れ煤有りを再メッキ加工(リクローム)を行います。

2018年02月09日

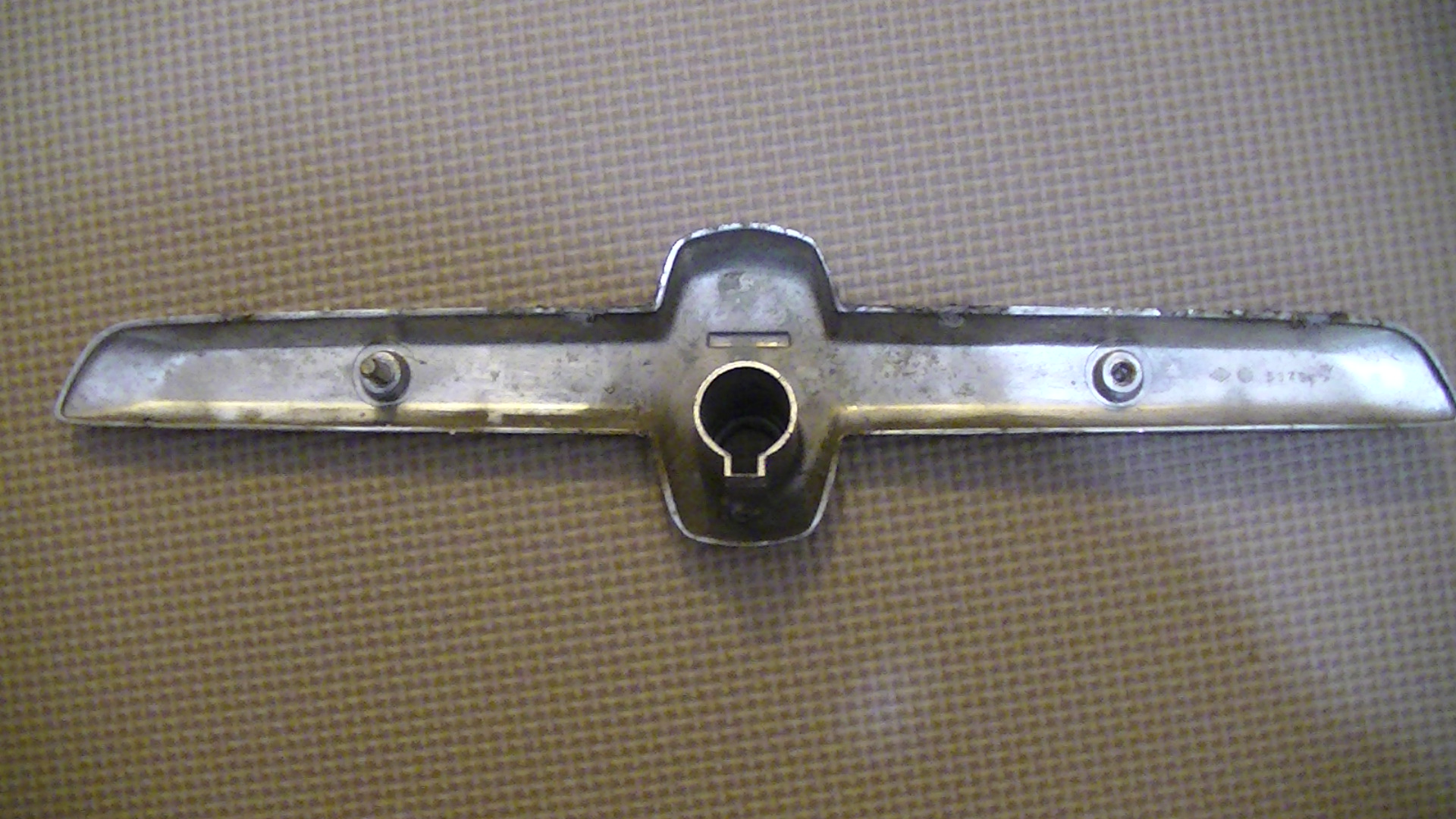

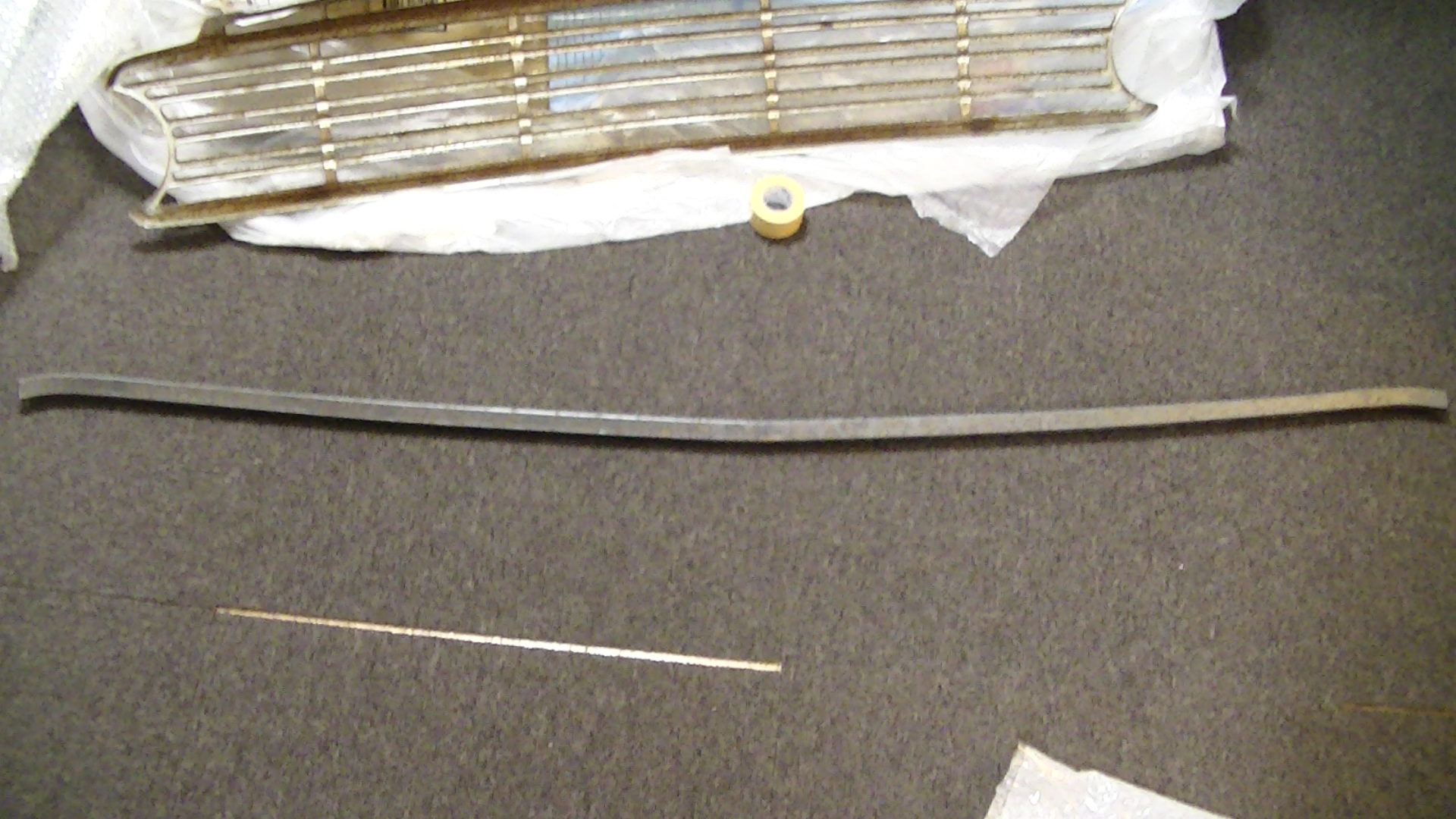

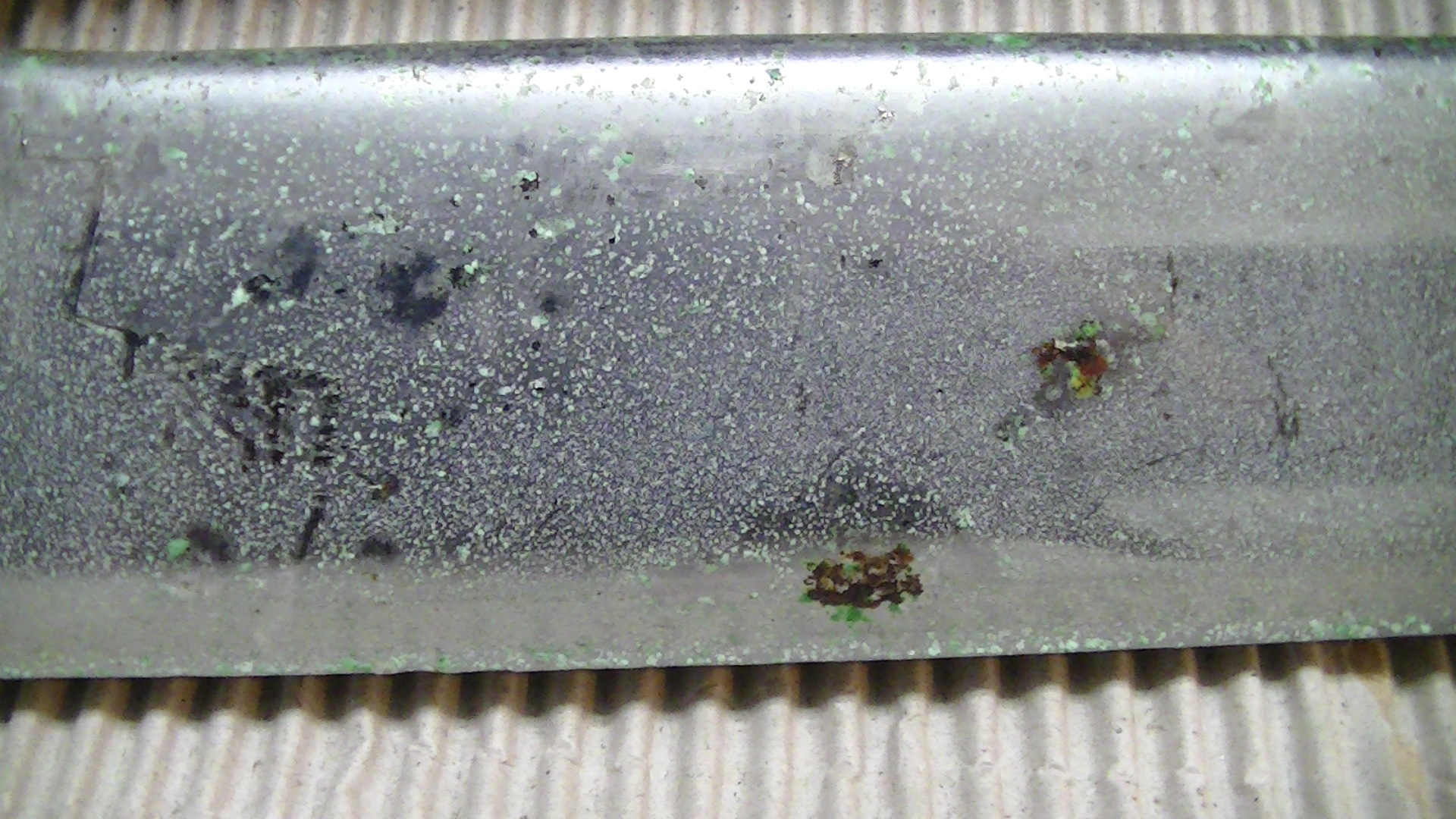

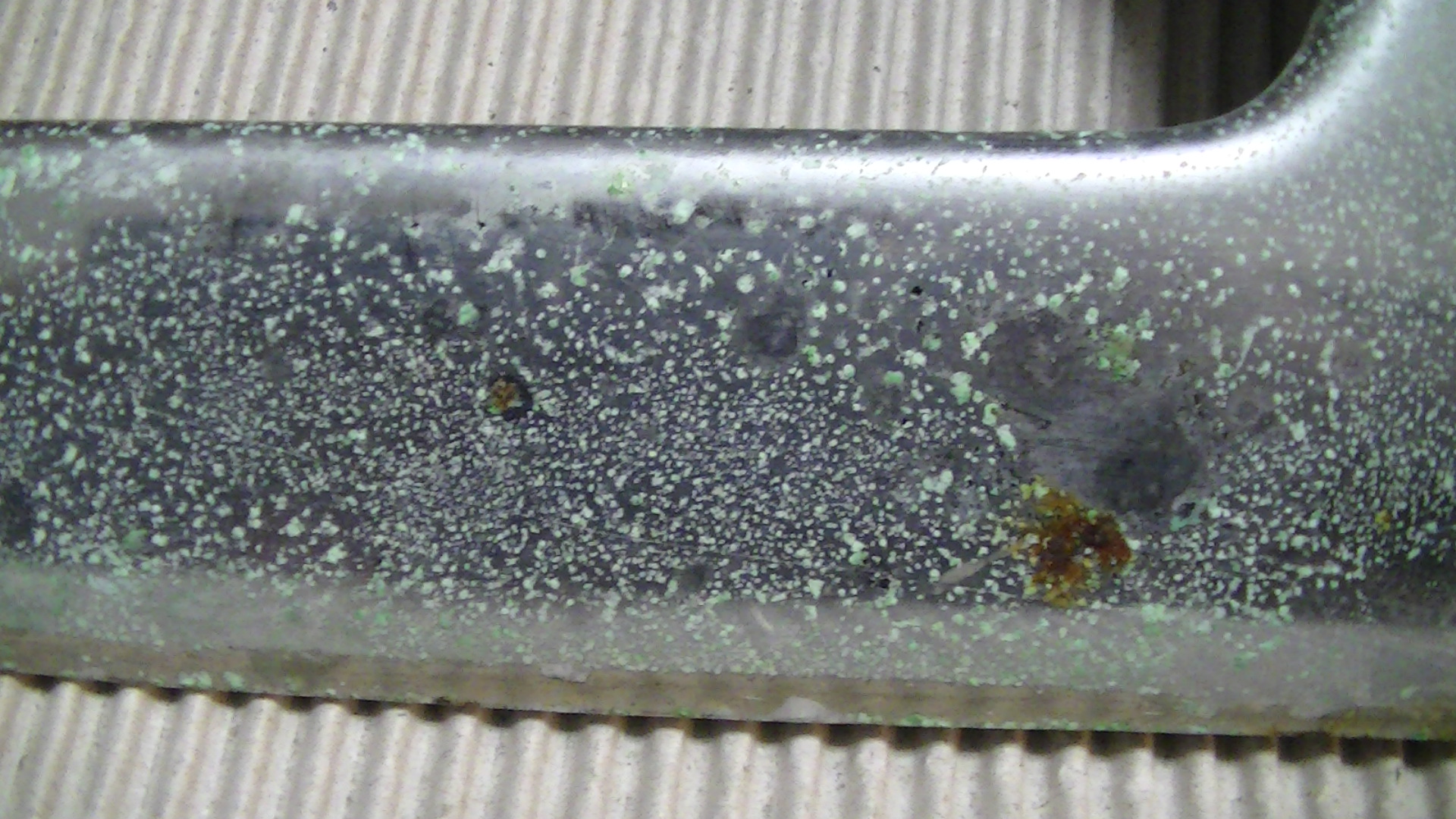

この商品は、年代物旧車バイクのエキゾーストパイプパーツです。

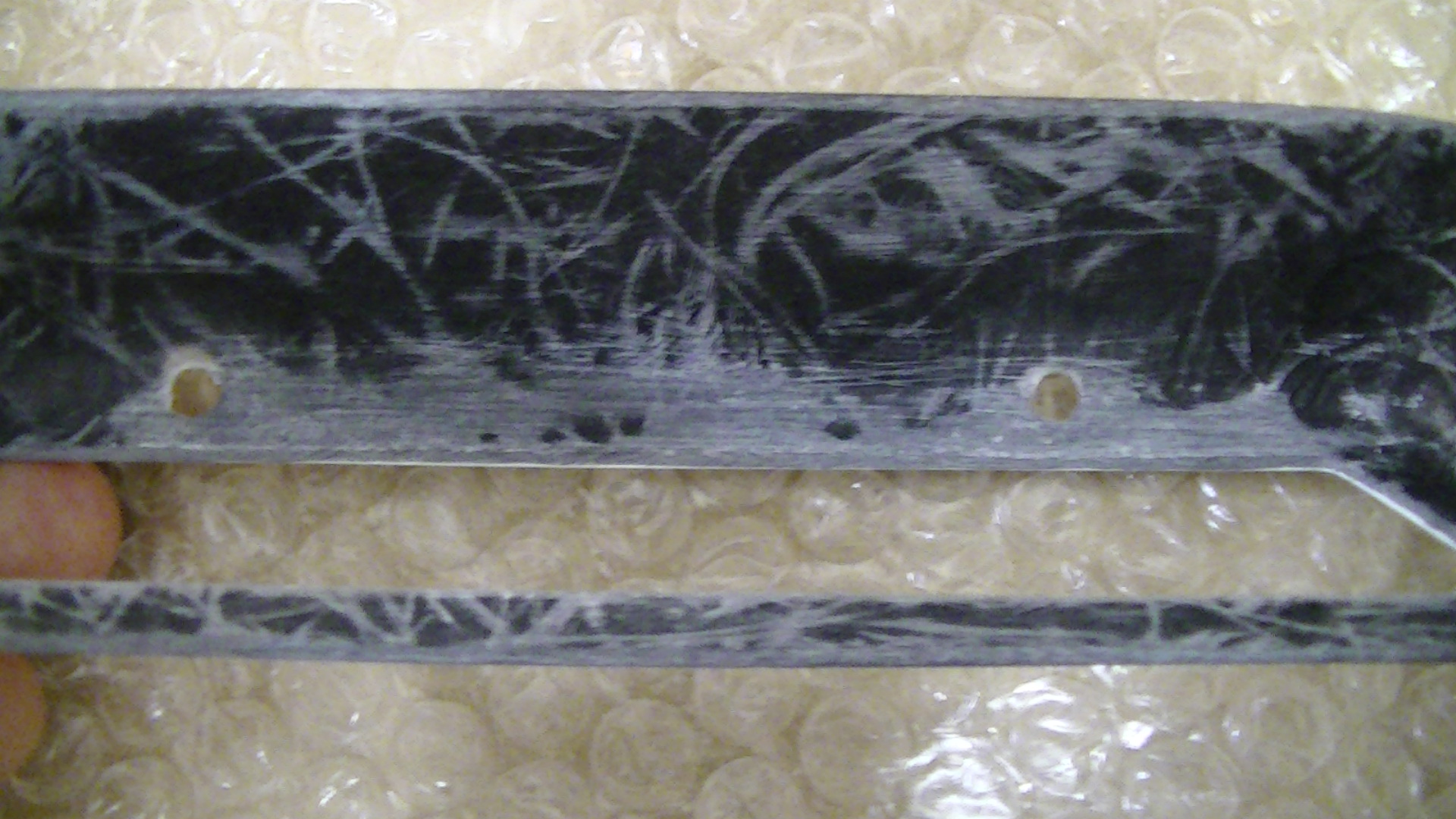

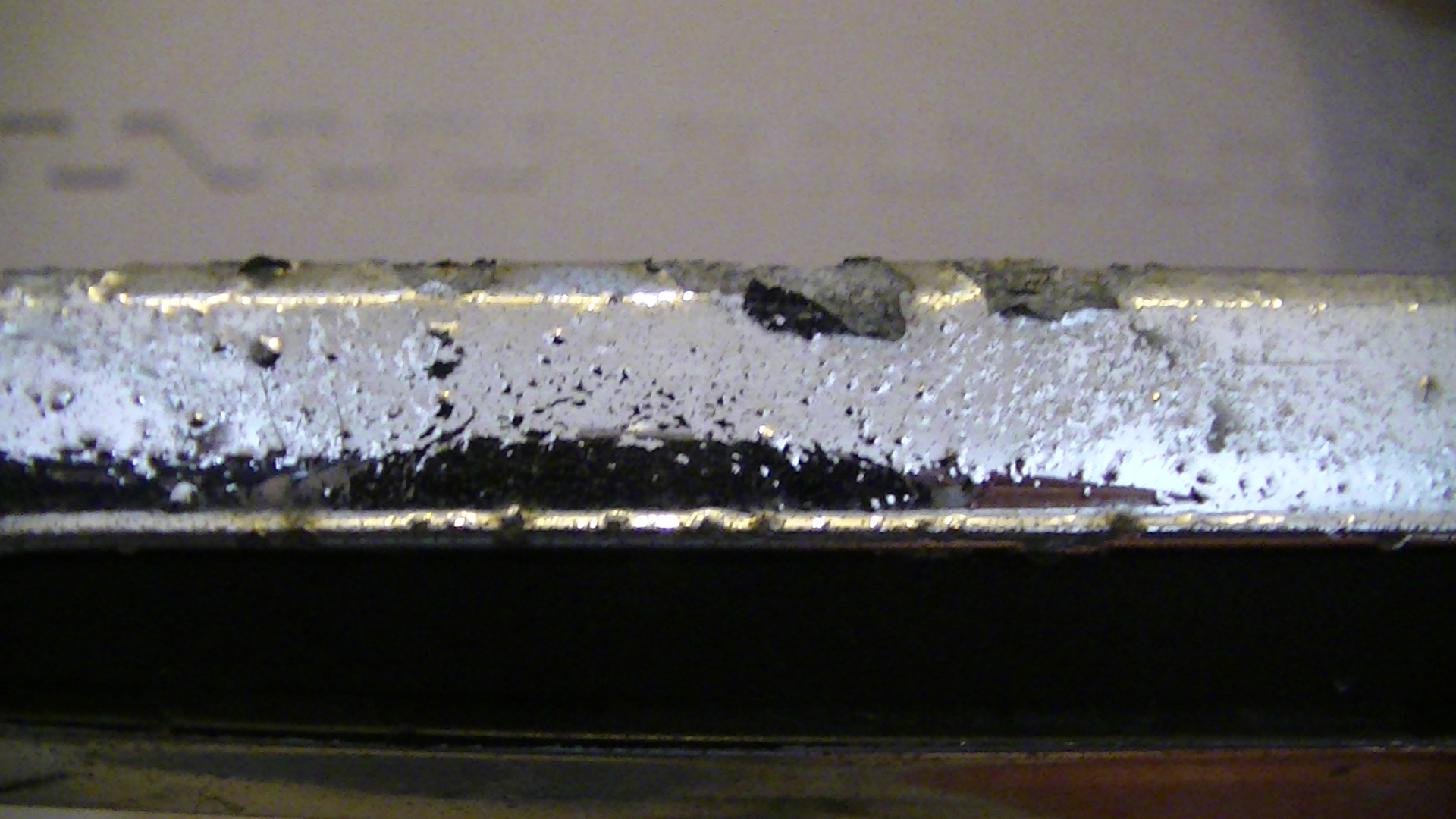

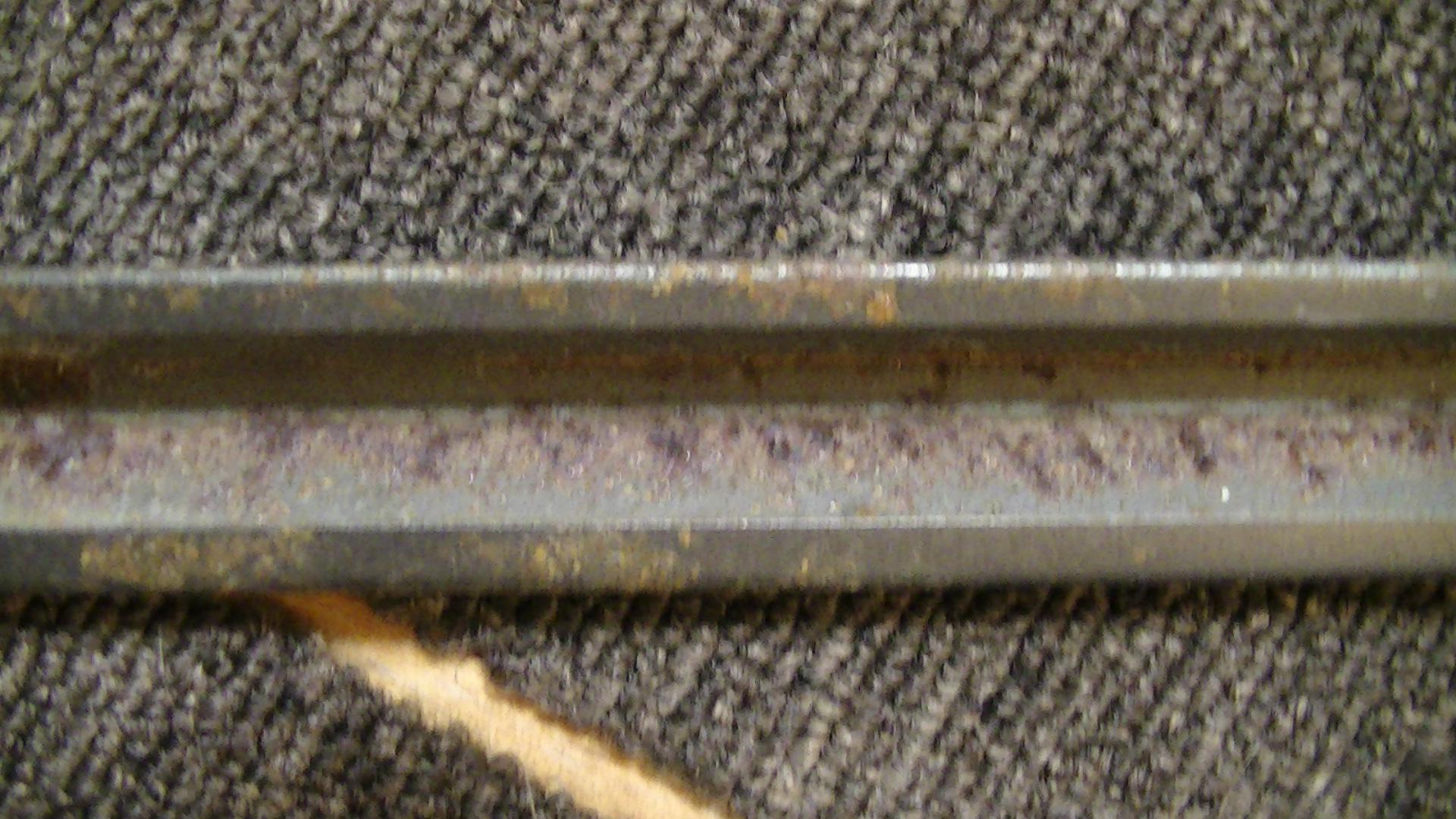

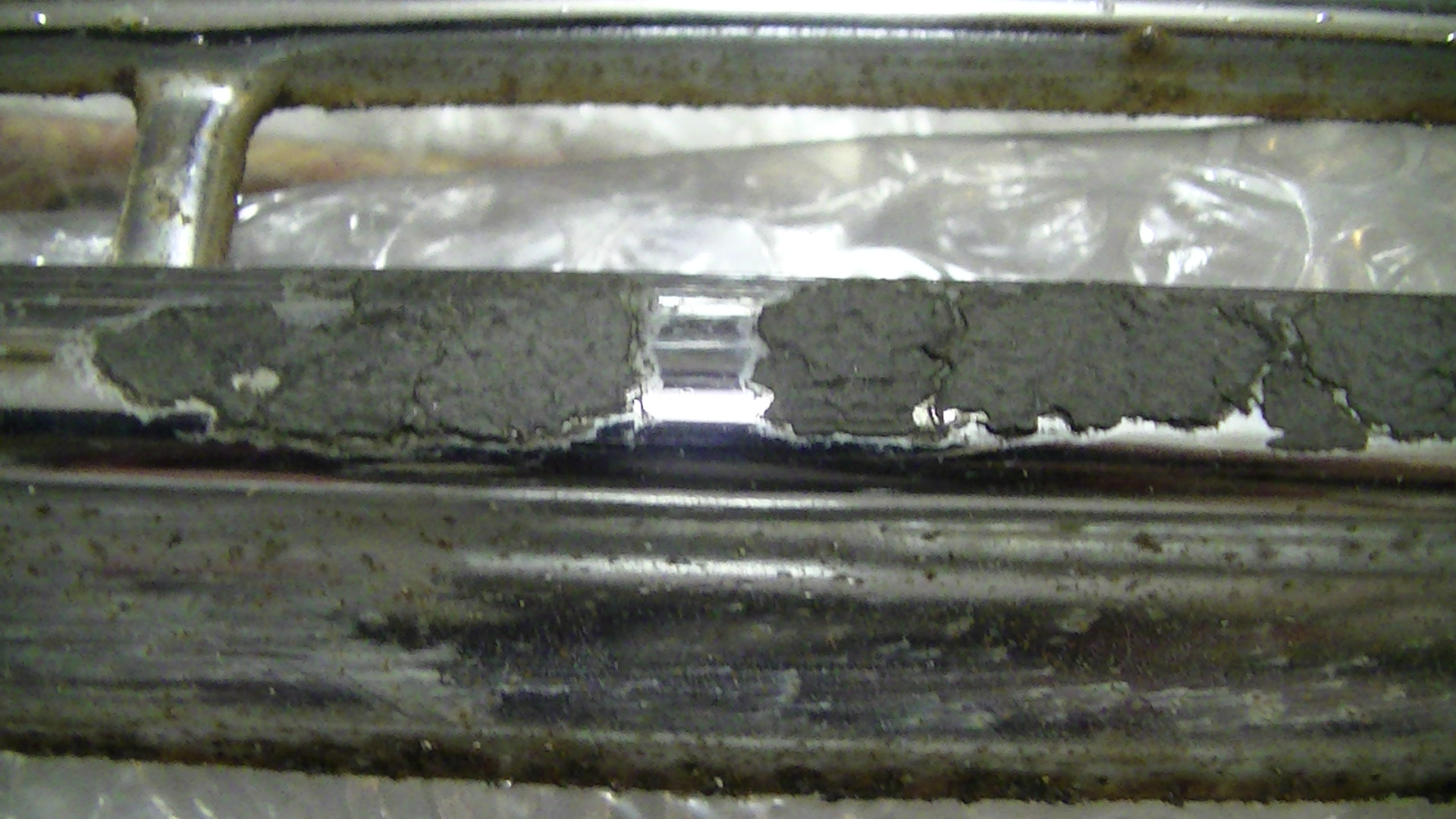

ご覧の様に錆と汚れ、煤が半端なく付着しています。

この手の旧車バイクのエキマニ系、マフラー系パーツを再メッキ加工(リクローム)加工を行う装飾クロムメッキ工場は殆ど御座いません。

その理由は、パイプ内部の汚れ、煤が年数が経っている為にコテコテな状態で有る為に内部洗浄が思う様に出来ない為にメッキ槽に入れると

メッキ液が煤汚れによって全て台無しになるからです。

これは、町のメッキ屋さんも大変に嫌がります。

当社、メッキ工房光沢屋も基本あまりにも酷い煤汚れの場合は、メッキ加工をお断りする事も御座います。やはり他のお客様にメッキ槽が

汚れる事によってご迷惑をお掛けしたくないからです。

今回の汚れはパイプ内部を徹底的に綺麗に出来そうなので再メッキ加工(リクローム)をお受けさせて頂きました。

それでは、エキマニ系パーツとマフラー系パーツの再メッキ加工(リクローム)の加工の仕方を分かりやすく丁寧に業者様と個人様に

ご説明をさせて頂きます。

このエキマニ系パーツにはクロムメッキが付いているのでシアンに漬け込む作業を普通はするのですが、シアン自体も煤によって汚れてしま

いますのでパイプ内部の洗浄を徹底的に行います。

特殊な洗剤と専用ブラシで作業を行いこれを数回行います。

この作業を行う事によって100セントに近い煤汚れが落ちます。

そしてシアンでメッキを剥離致します。

経年劣化も激しい為にパイプ表面に錆が浮いている状態。

何時もの様にバフ研磨によって磨きますが今回は番手を荒目からスタート致します。

その理由は形状に有ります。例えばバンパーやコーナーパネルの様な板状の面に荒目のバフを使用すると磨き痕が残る事が御座いますが

パイプ等の形状はよっぽど目を凝らさなければバフ痕は見えません。

今回の様な経年劣化による錆が有る場合はパイプで磨き痕が見えにくい為に荒目の番手を使用する事が正解になります。

しかし荒目の番手だけでは無く徐々に番手を上げて行かなくてはいけません。

バフ研磨が終了致しますと次に銅メッキ加工を行います。

そしてもう一度バフ研磨作業によって銅の粉を利用しピンホール等の穴に入れていきます。

この作業が完了致しますと再度銅メッキ加工を行い銅被膜を覆います。

この作業によってメッキ加工が終了した時の見栄えのクオリティが増します。

次に行うメッキ加工がニッケルメッキ加工になります。

この作業のメリットは錆びにくくする事と次に行われるクロムメッキ加工のクロムと相性が良い為に付きやすく剥がれにくいです。

そして最後に仕上げ用の研磨粉で表面を磨き完成となります。

今回のエキマニ系パーツやマフラー系パーツの再メッキ加工(リクローム)を行う際には徹底的に煤汚れを取り除く事が絶対条件になりま

す。

エキマニ系パーツやマフラー系パーツに再メッキ加工(リクローム)をお考えの業者様と個人様はメッキ工房光沢屋にお問い合わせ下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!