様々なメッキの種類と各専門分野のメッキ会社(工場)と業務提携している為に業者様と個人様のご要望にお応えする事が可能です。

2018年01月30日

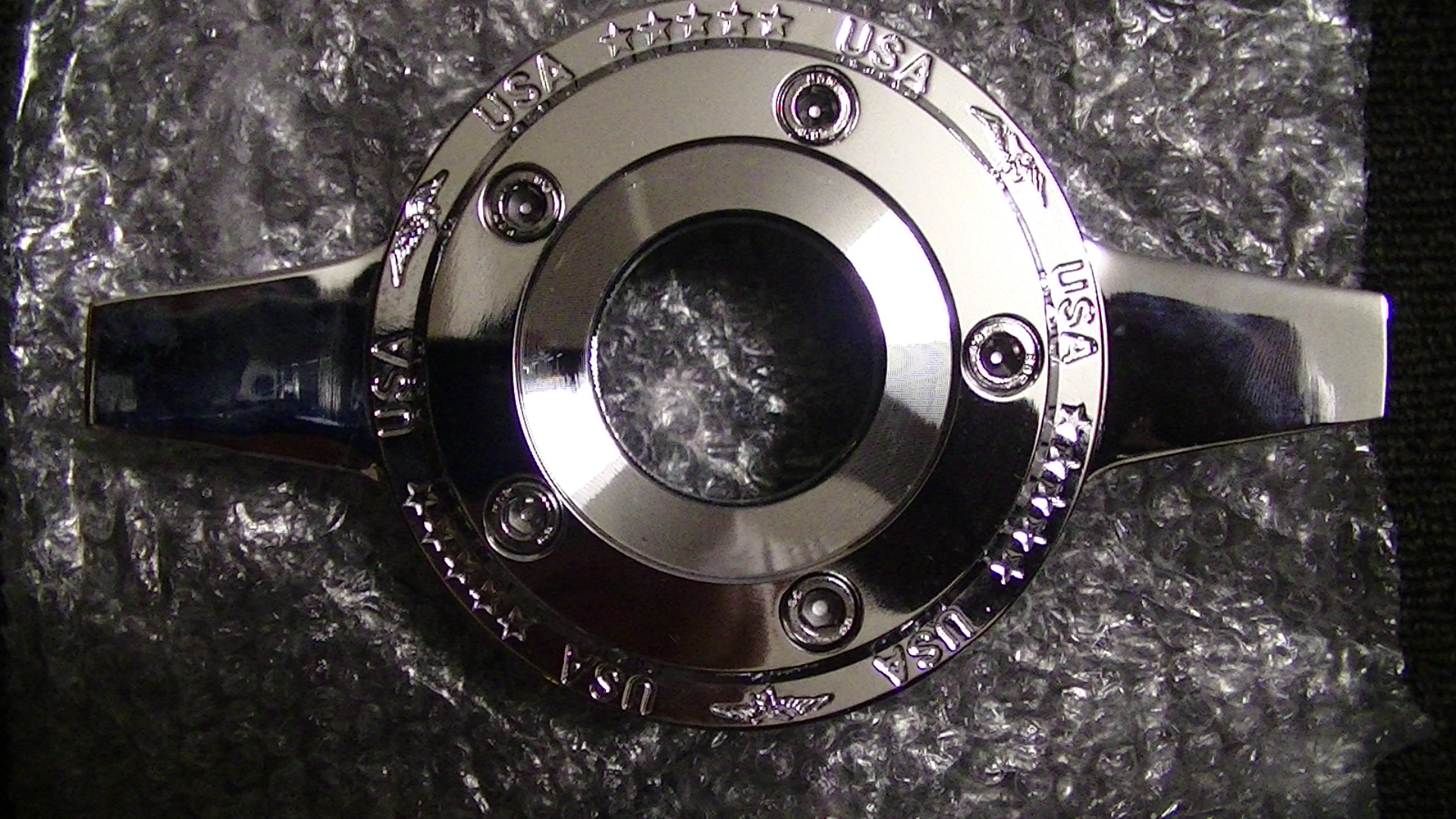

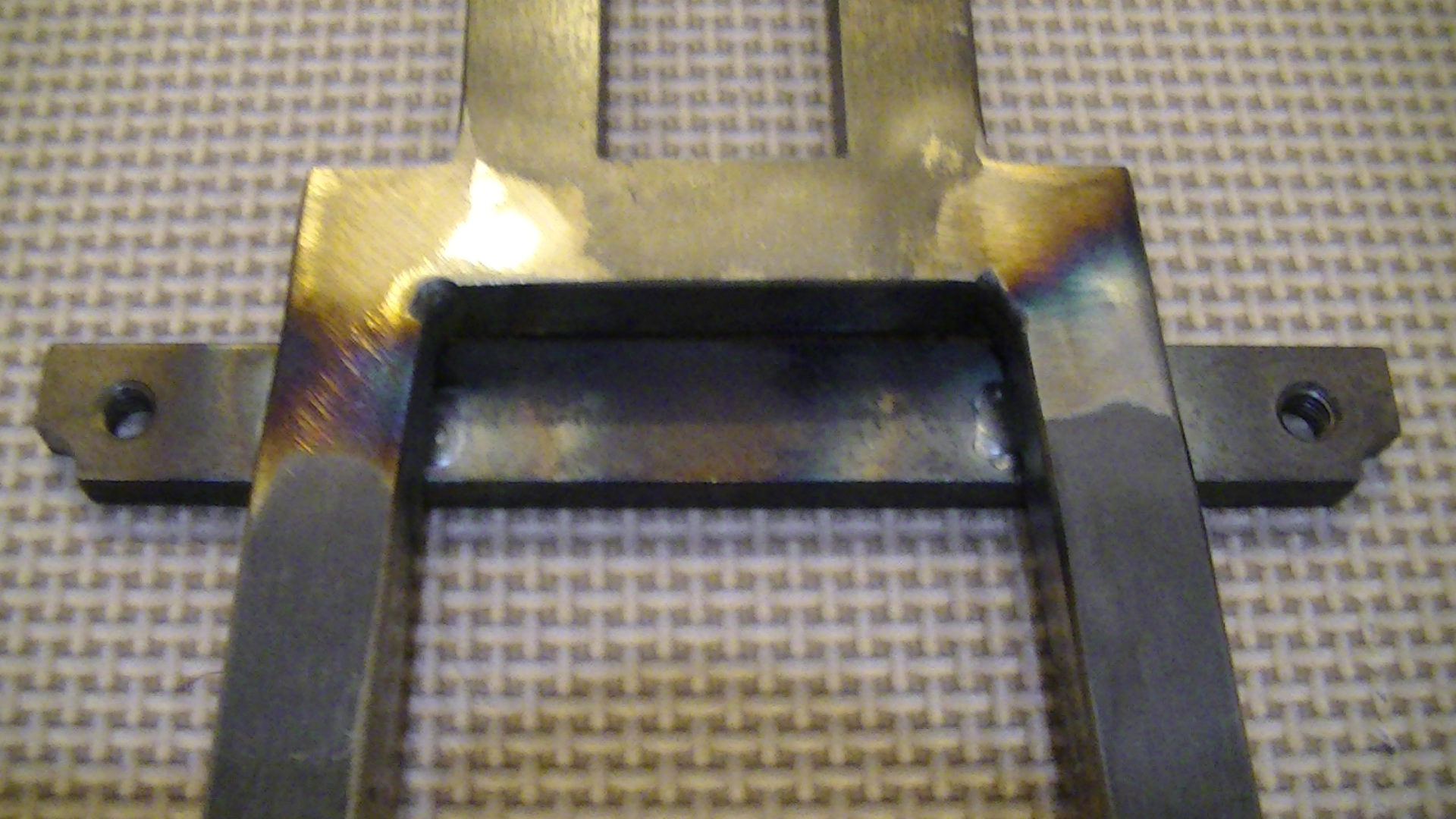

以前ご紹介させて頂いたパーツをブラックメッキ加工での再メッキ(リクローム)のビフォー、アフターになります。

イタリア製の電子煙草のパーツだそうです。素材は真鍮製でイタリアのブラックメッキは汚いので、業者様が良かれと思って磨いたらこの様

な感じになってしまった為に、当社、メッキ工房光沢屋にご依頼して頂きました。

本物のブラックメッキ加工、如何ですか?凄く綺麗でしょ。

これなら元々、お値段がお高いイタリア製に電子煙草パーツも更にクオリティが高いブラックメッキ加工で付加価値が更に高くなりました。

当社、メッキ工房光沢屋は業者様は勿論の事、個人様も大切なお客様との理念で大量ロットのお仕事でけでは無く、一品でのご依頼も

真心込めてメッキ加工や再メッキ加工(リクローム)又、加工においてのご相談も出来るだけ丁寧に分かりやすくご説明をさせて頂いて

おり、その結果として有り難くもリピーター様が大変多く、当社を支持して頂いております。

一喜一憂せず、まだまだお客様に喜んで頂ける様、頑張らせて頂く所存です。

2018年1月も終わりになり、2月に入りますが今月も様々なご相談が業者様(代理店様)と個人様から御座いました。

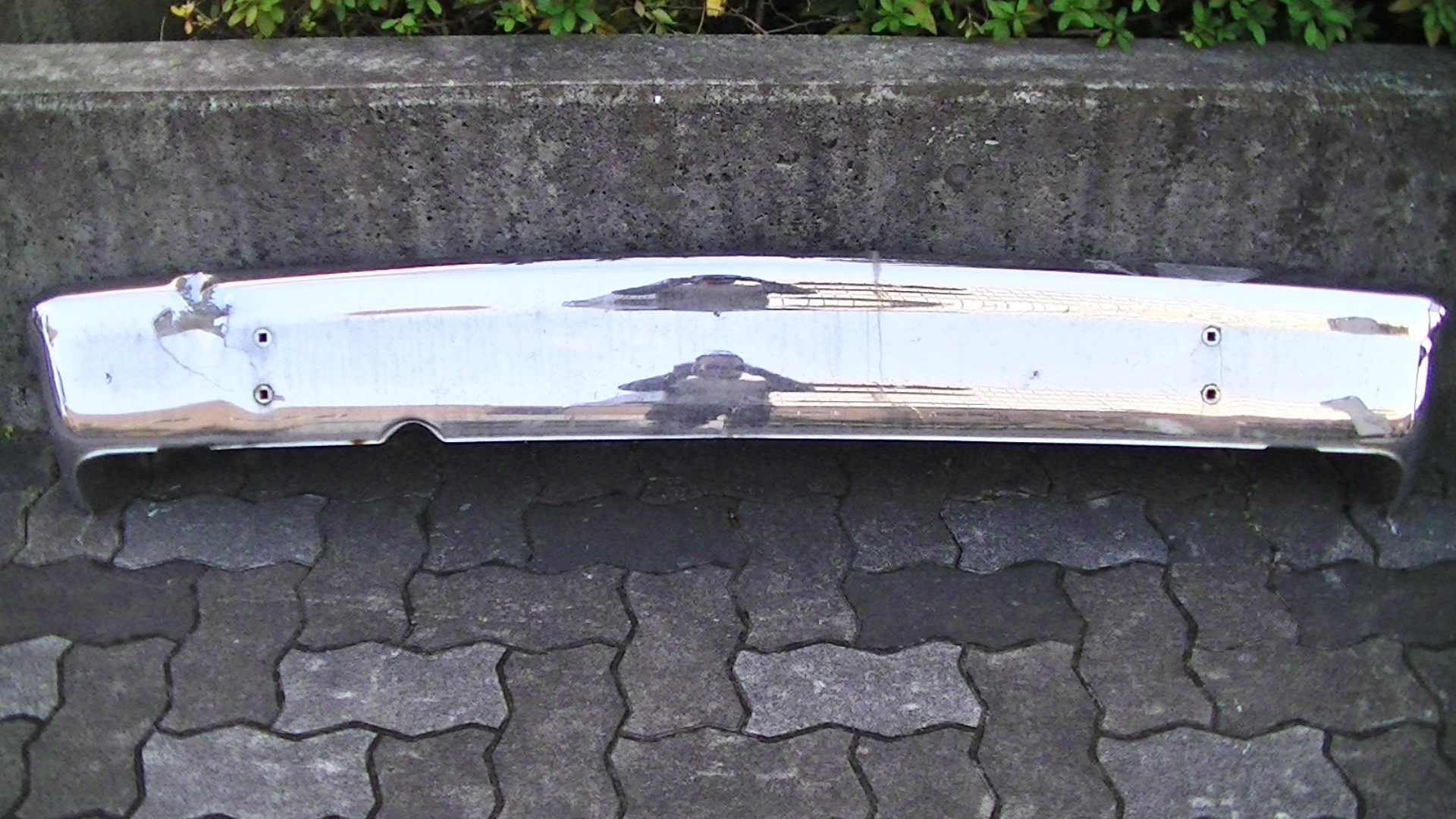

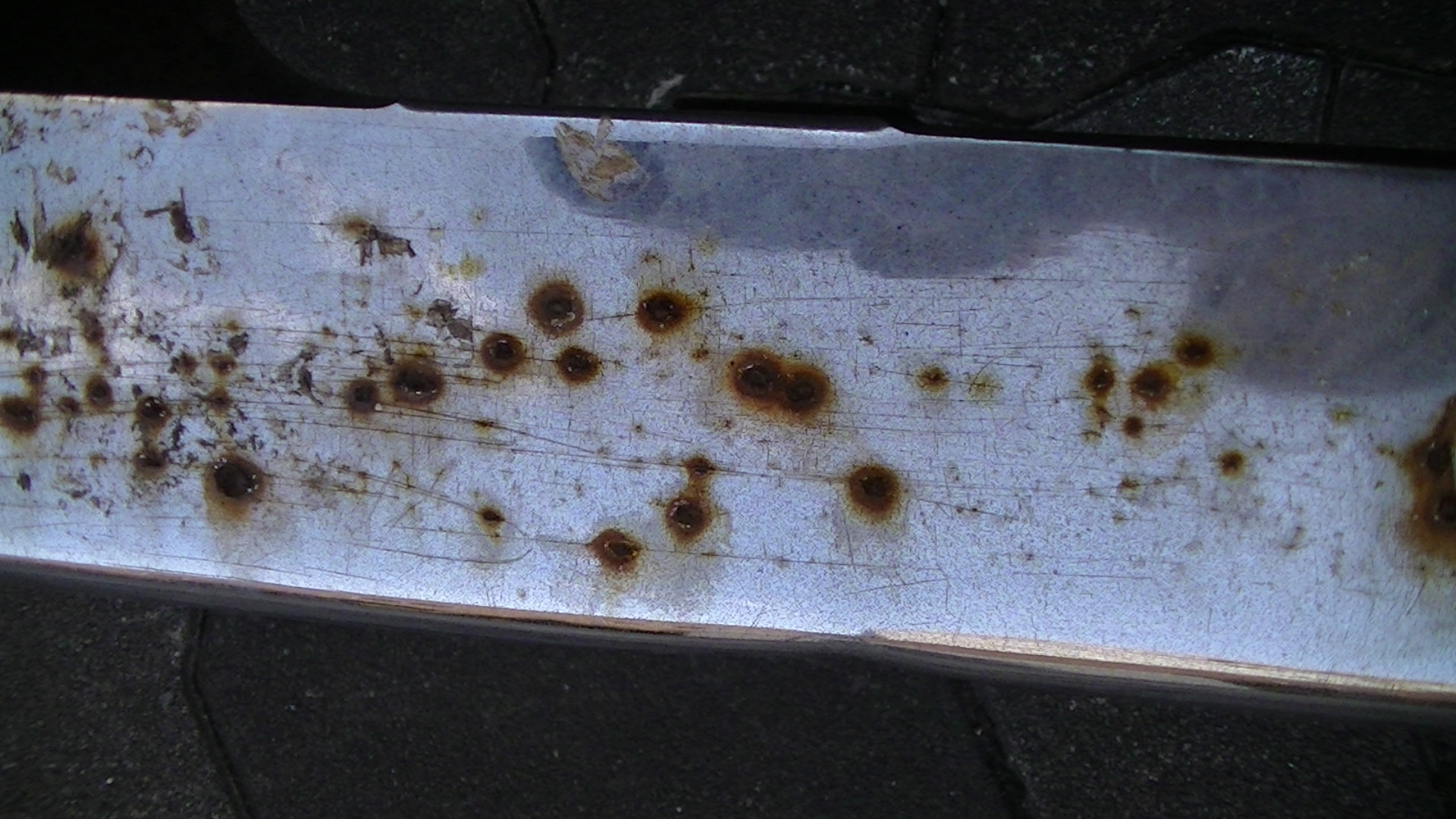

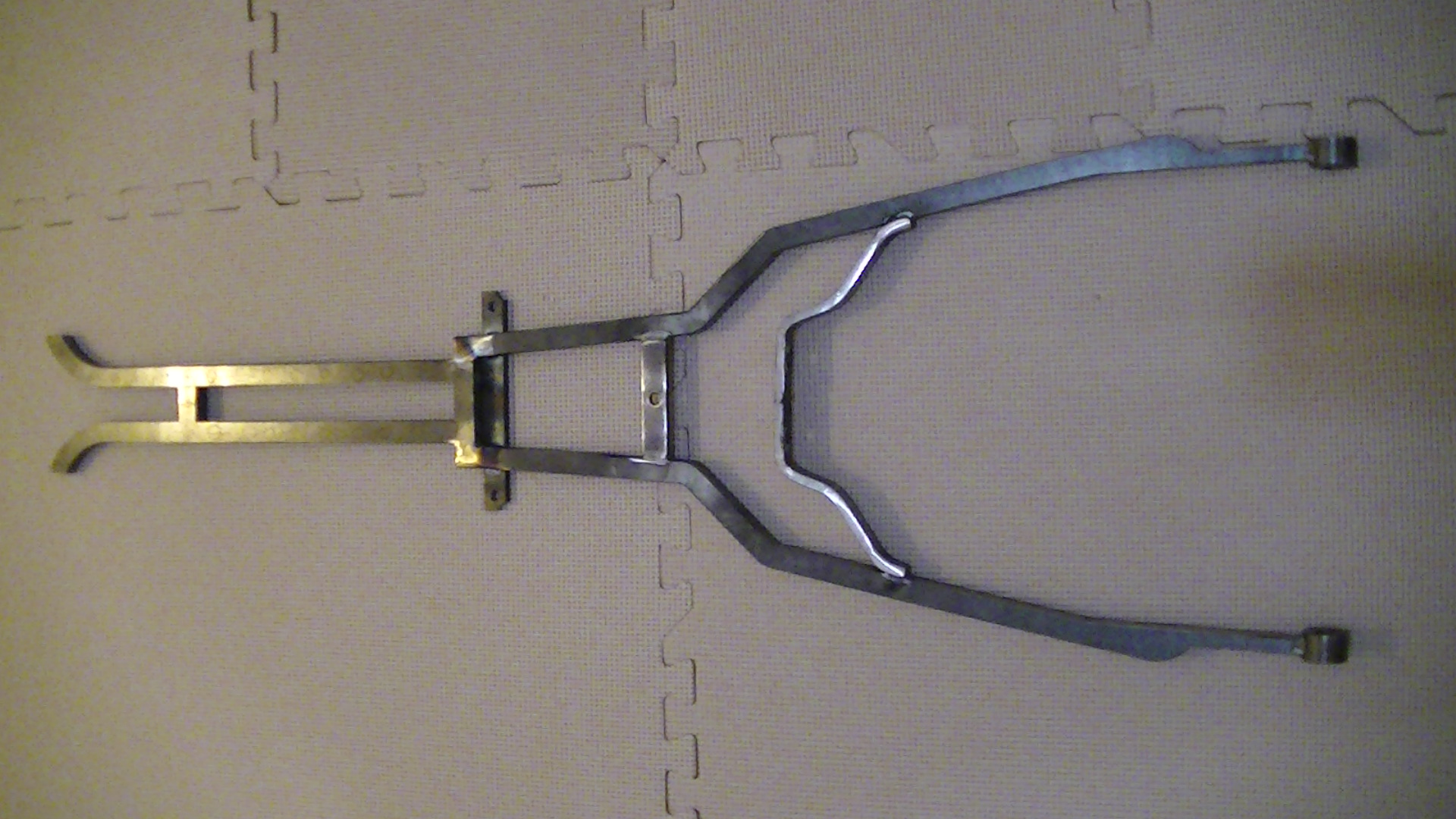

このブログ写真にも貼り付けさせて頂いているビフォー、アフターの理由しかり、新品製品にメッキが掛かっているパーツ(商品)に梱包中

に傷を付けてしまってお客様に納品が出来ないや、先ほども有りました様にブラックメッキパーツをクロムメッキパーツと同じように

磨いてブラックメッキ自体が消えてしまったとか、整備工場で作業中にメッキパーツに傷を付けてしまってどう修理をして良いか分からない

い。メーカー様からは、新商品にクロムメッキやカラーメッキを施し付加価値を付け販売したい。

メッキの種類と言っても専門業者でも全てのメッキの種類やその加工の仕方を説明して加工が出来る事は出来ません。

メッキ会社のメッキ工場だからと言って全ての加工が出来ない為に様々なメッキの専門業者同士で加工を分担し、お客様の要望に応えさせて

頂いている訳です。

当社、メッキ工房光沢屋は、装飾クロムメッキ加工によるメッキ加工や再メッキ加工(リクローム)は勿論、硬質クロムメッキ加工や

ユニクロメッキ、亜鉛メッキ、カラーメッキ、ロジウムメッキ、様々なメッキ加工のご相談に対応させて頂いており、パーツの長さや形状に

よってやお客様が望まれている各メッキのクオリティをもご相談によって変えていく等、お客様のパーツに対する仕上がりの考え方に

100%お答えする事が当社の理念でも御座います。

今まで、装飾クロムメッキにおいても様々なクオリティが存在し加工の仕方も様々御座います。

例えば、日本全国には様々な種類のメッキ工場が有り、メッキのジャンルが一緒の工場でも工場によって加工方法が違います。

そう考えると、お客様のニーズに合ったメッキ会社(工場)を探す事は至難の業と言えます。

当社の長い付き合いの業者様でさえ全ては分からないと申しております。

当然、個人様が分かる訳など御座いません。日々、各メッキの種類の加工方法も進歩し、これからも進歩していくはずです。

メッキの綺麗さだけを求めているのか?錆びにくさを求めているのか?納期を最優先でお考えなのか?

クオリティ度返しで安さを求めるのか?

もうこうなると、専門分野である最高峰の工業大学でも、どのメッキの、どの工場がお客様のニーズに合っている等分かるはずがありませ

ん。

そのややこしく分かりにくい事を専門にお仕事をさせて頂いているのがメッキ工房光沢屋です。

確かに難しくめんどくさいお仕事ですが、ここを中心にお商売をさせて頂いている以上、更なる努力により専門分野に長けて行く為に

努力させて頂きますのでこれからも宜しくお願い致します。

カテゴリ:ブログ

全国配送対応!

全国配送対応!