個人様からメッキ加工(再メッキ加工)のご依頼で小さなバイクパーツでもお受けさせて頂いております。

2017年12月31日

当社にお問合せを頂くお客様の中に、個人様でバイクパーツの様な小さな部品をメッキ加工(再メッキ加工)して頂けますかと言うご質問が

御座いますが当然喜んでメッキ加工(再メッキ加工)させて頂きます。

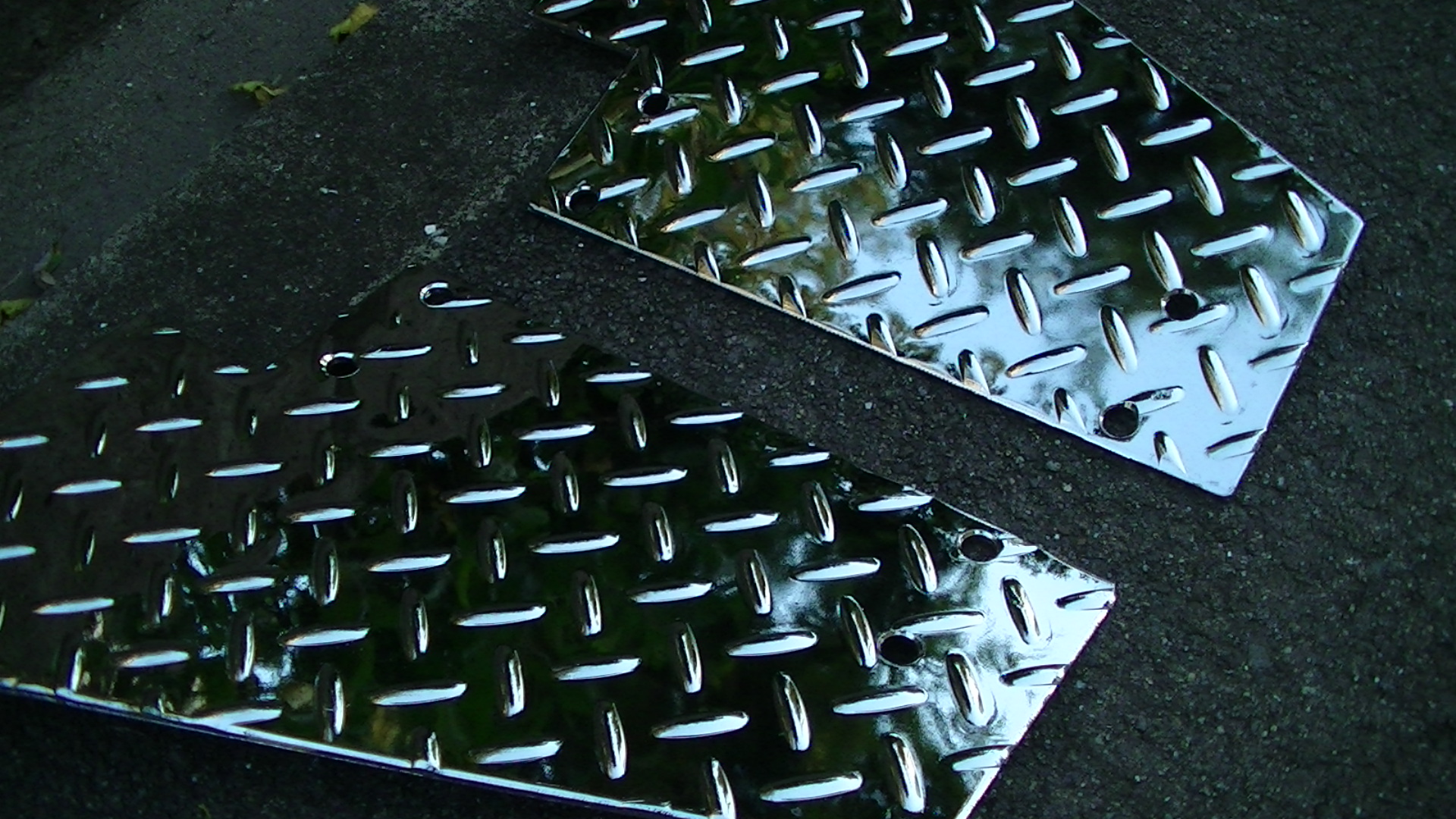

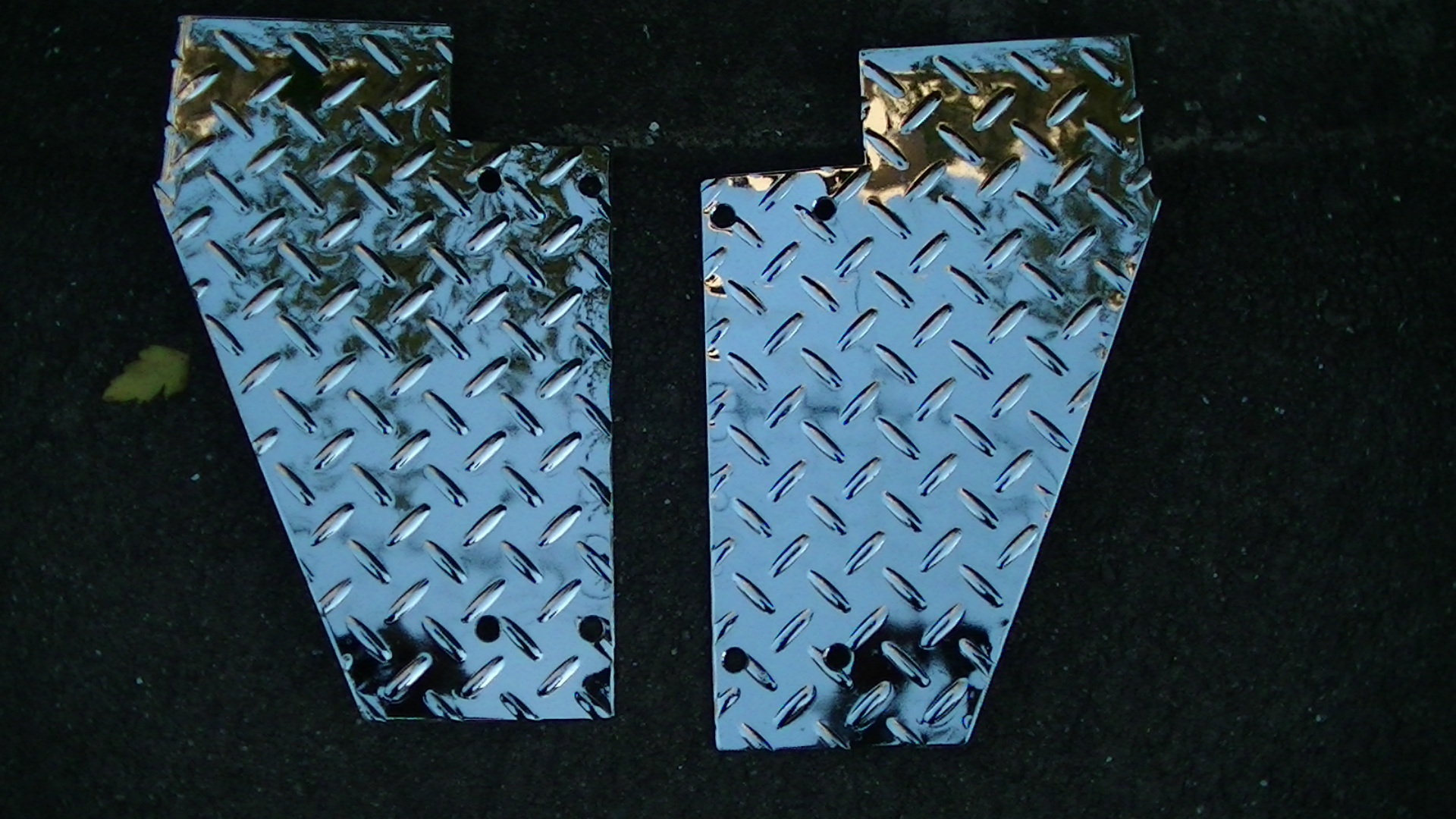

この写真に貼り付けている様な小さいパーツ、ボルトでも大丈夫です。

この様な小さなパーツにも当社は上メッキ加工、中メッキ加工、下メッキ加工と言うメッキランクを用いてお客様に選んで頂き

お値段や納期、クオリティでご納得頂ける様にご提案させて頂いております。

当然、当社のメッキランクが上がれば上がるほど綺麗さや錆びにくさのクオリティは上がります。

反対に当社のメッキランクを下げれば下げるほど綺麗さや錆びにくさのクオリティは下がります。

納期もランクが上がればクオリティを上げる工程を行う為に下ランクよりも日数がかかります。

例えばユニクロメッキ加工が施されて経年劣化で錆が出ている小さなパーツに綺麗なパーツに戻したいと言う事でユニクロ再メッキでも

大丈夫です。喜んで加工させて頂きます。

但し、ユニクロメッキ加工に対してのメッキランク設定は御座いませんのでランクによって選んで頂く事は出来ません。

因みに、バイクパーツの様な小さい部品の多くのご依頼が当社のメッキランクである中メッキ加工(厚メッキ加工)をご希望される

お客様が多いのでメッキ加工をどう言う工程で行うかご説明をさせて頂きます。

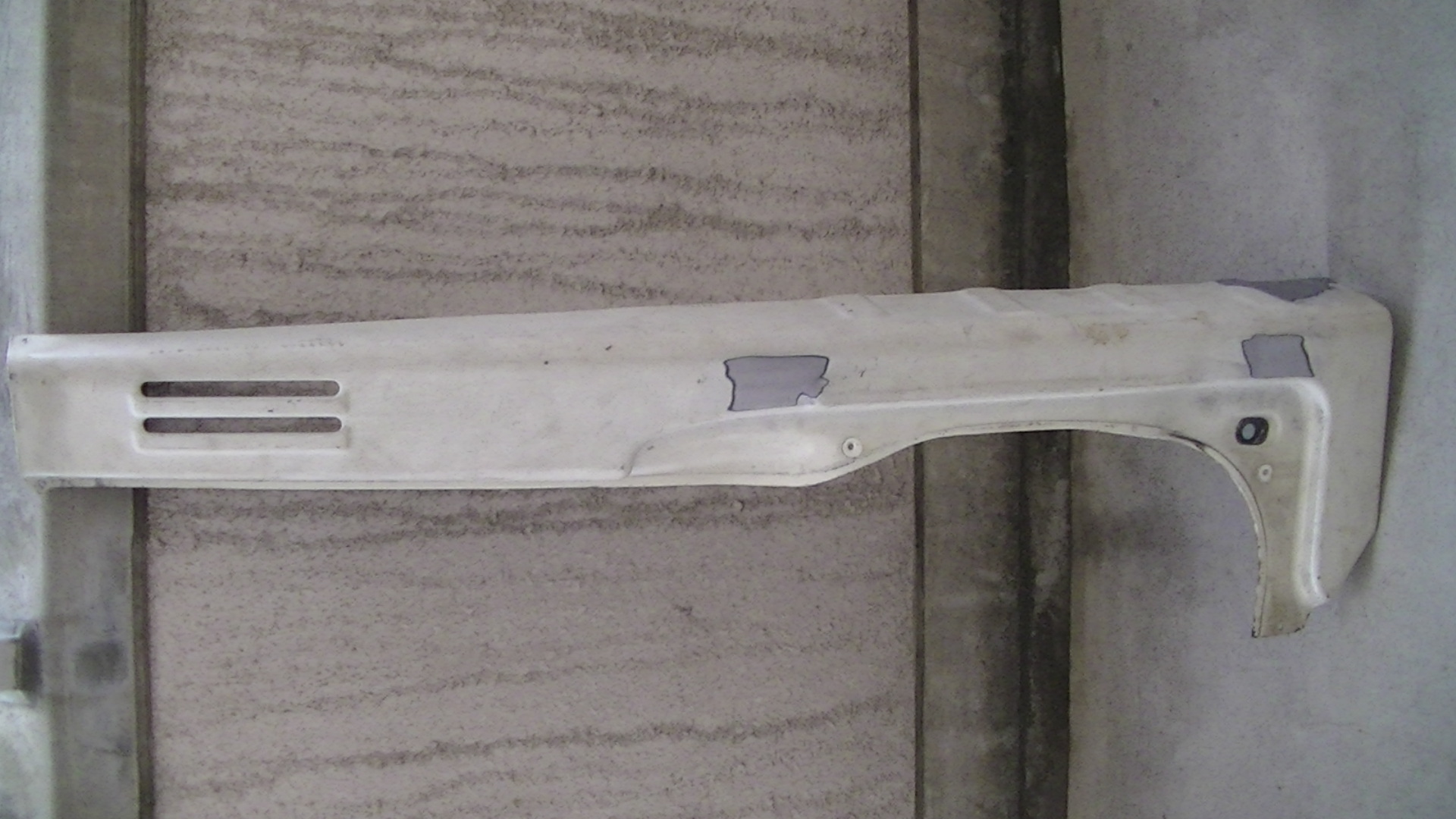

まず、メッキ加工をされたいパーツがメッキが付いていたり塗装などの錆とめが付いていれば、それらを剥離剤によって取り除かなくては

いけません。塗装の場合は自動車修理業者様に有る様な剥離剤で行いますが、メッキが付いている場合はシアンでメッキを剥離致します。

塗装は夏の様な暑い季節だと直ぐ塗装が剥がれるのですが、冬などの寒い季節の場合は一日中剥離剤に漬けなければ塗装が剥がれません。

塗装を剥離してメッキが付いている事もよくある事なので、その場合はシアンでメッキを剥離しなければいけません。

シアンで剥離を行う場合は約1週間ほど漬け込みます。シアンが一番パーツを傷めにくく綺麗に剥離が出来るのでランクが高いメッキ屋さんは

剥離にシアンを使用いたします。

そのパーツに塗装やメッキが付いていない状態になったら次に行う工程がバフによってメッキをかけたい個所を研磨致します。

この研磨個所が多いか少ないかによってもメッキ加工の加工料金に差が出ます。

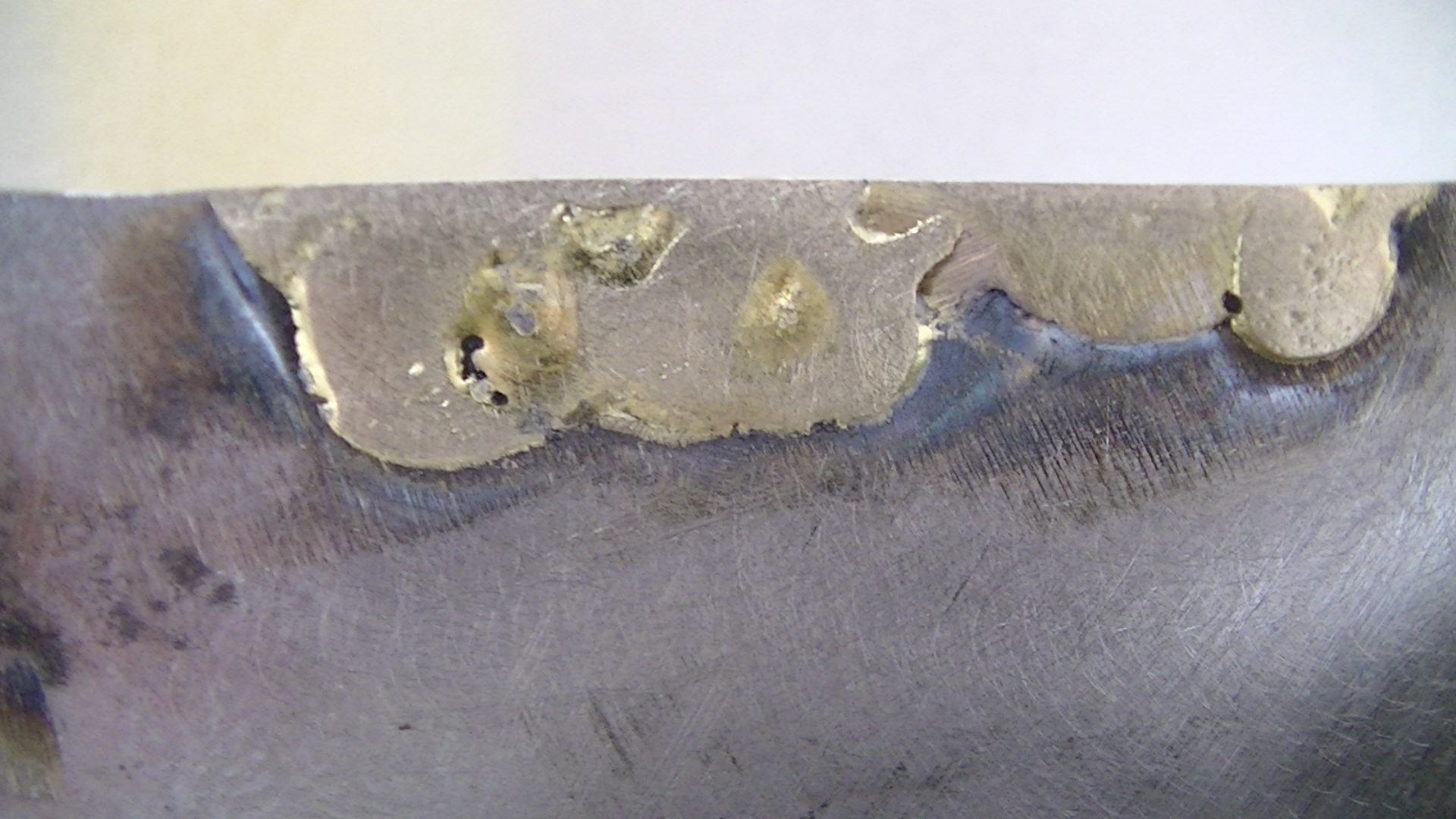

その素材が新品であるならばそうでも有りませんが経年劣化している部品の多くは錆やピンホール等の穴が有る為に銅メッキ加工した後

更にバフ研磨する事によって、その削れた銅の粉を用いてピンホール等の小さな穴に埋めます。

この作業で埋まらない穴は、楊板金加工か、アルミニウム製金属パテ等で表面補修を行わなければ綺麗になりません。

その場合、別途料金が発生いたします。(お客様によっては表面補修をされない。)

この表面を綺麗に整えてからメッキ加工へと移ります。

銅メッキ加工によってより見栄えのクオリティが綺麗に出来上がり、当然錆びにくくする大切な作業になりますのでながめに付け込みます。

次に行うメッキは、ニッケルメッキ加工です。このメッキは錆びにくくする効果が大変高く、当社の中メッキ加工(厚メッキ加工)はこの作業

において漬けっぱなしと言う独特な作業を行います。

最後に行うメッキ加工は、クロムメッキ加工です。皆様が望んでいるピカピカの綺麗にメッキです。

後は、仕上げで粒子が細かい研磨粉で磨き完成になります。

個人様のご依頼でバイクパーツの様な小さな部品も喜んでメッキ加工(再メッキ、リクローム)をお受けさせて頂きますので

お気軽にメッキ工房光沢屋にお問い合わせ下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!