個人様と業者様がメッキ加工したいパーツの一部を養生しなければいけない個所のご説明。

2017年11月25日

お客様(業者様、個人様)がメッキ加工したい時、必ず養生しなければいけない個所のご説明をさせて頂きます。

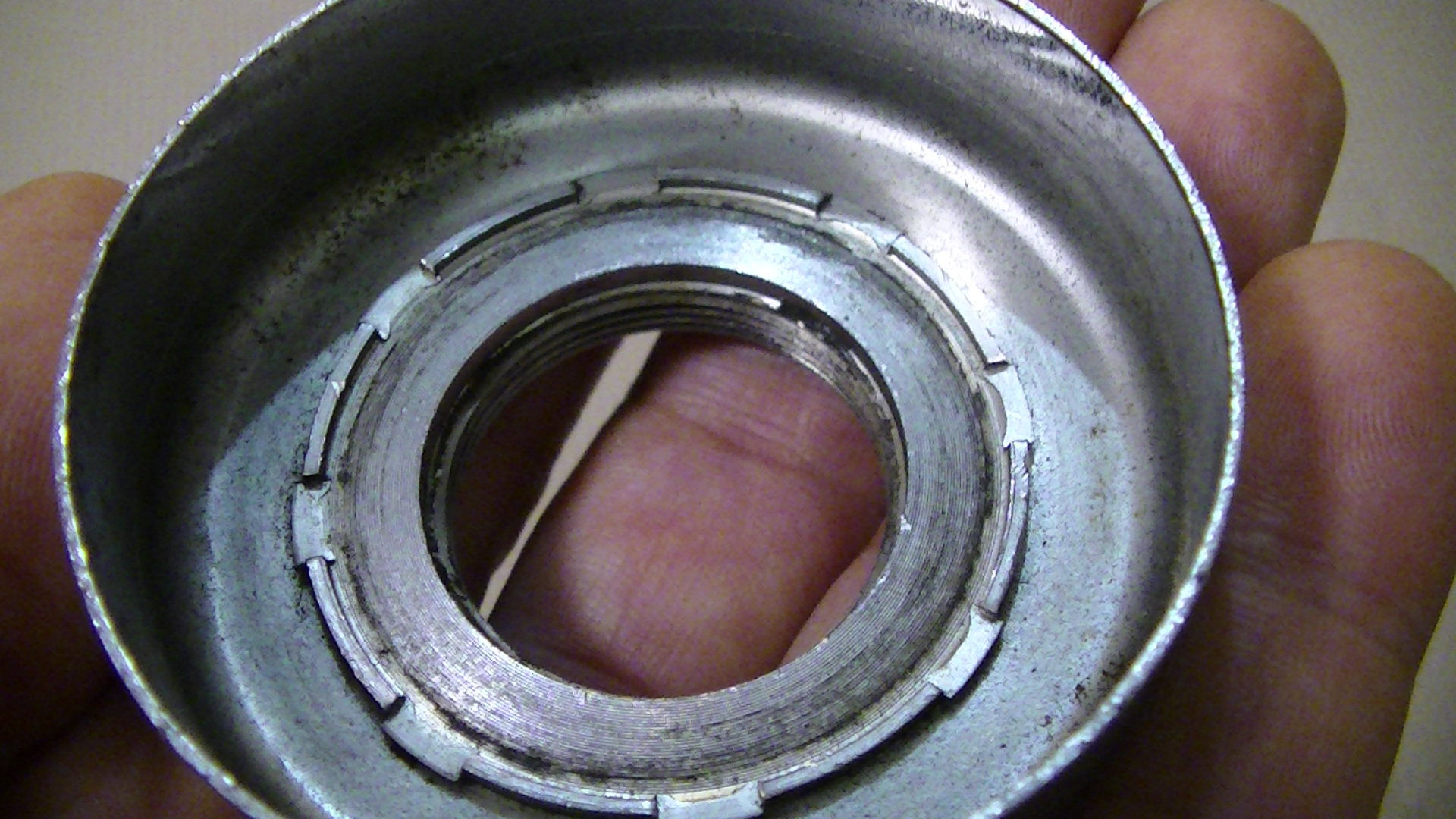

金属製パーツでよくある養生しなければいけない物の一つに、ボルトがあります。

小さいボルトには養生できませんが、通常のボルトにメッキ加工しますとねじ山にメッキが付く為に、メッキ加工が済んだボルトを

パーツの装着すると、ボルトが入りません。

その原因はねじ山の様にでっぱりが有る部分はメッキがよくかかる性質が有る為に、その部分が分厚くなりボルトが穴に通らなくなります。

この様にならない為に、ねじ山に養生を致します。メッキがかからないといけない部分とかかってしまうと装着できない部分をあらかじめ

知らなくてはいけません。

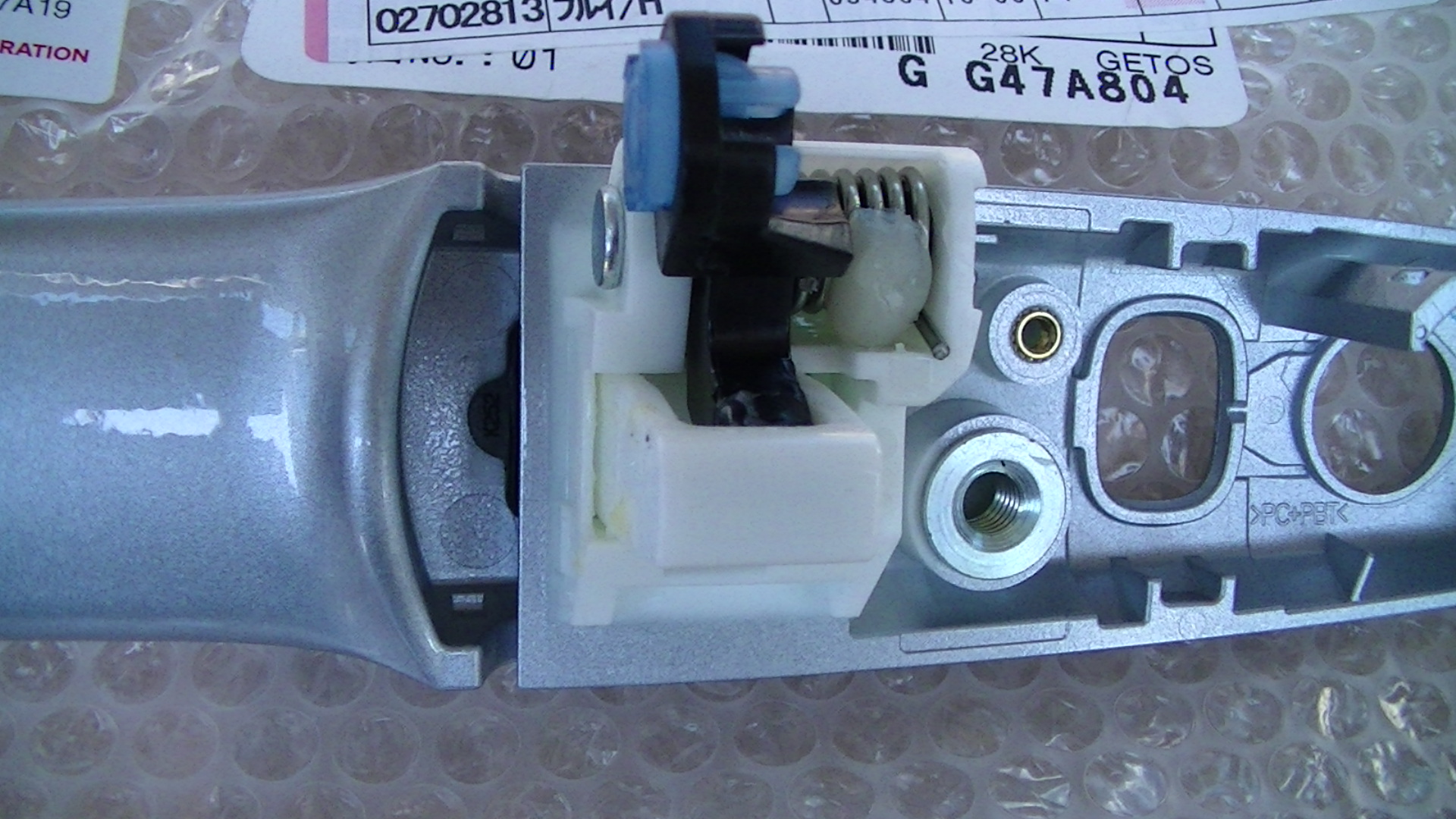

樹脂パーツの殆どの裏面には、ボディーに取り付けれる様に取り付けパーツが付いています。

その部分にメッキがかかってしまうと分厚くなった事でボディーに装着できなる為に養生しなければなりません。

当社(メッキ工房光沢屋)はその様な、取り付け部分やねじ山にメッキがかからない様に養生をさせて頂いております。

世の中には、様々なパーツが有りこの部分をメッキ加工すると後に、装着できないと分からない事も御座いますので

お客様でお分かりでしたらパーツを送って頂く際に、その部分に目印を付けて頂く事で当社がメッキ加工をする際に養生させて

頂きやすいのでお願い致します。

メッキ加工を行う際に、養生の為に使用する物は銀紙や専用ねんど、専用テープ等パーツの素材や養生をしなければいけない個所の大きさで

養生で使用する物を選択させて頂いて加工しております。

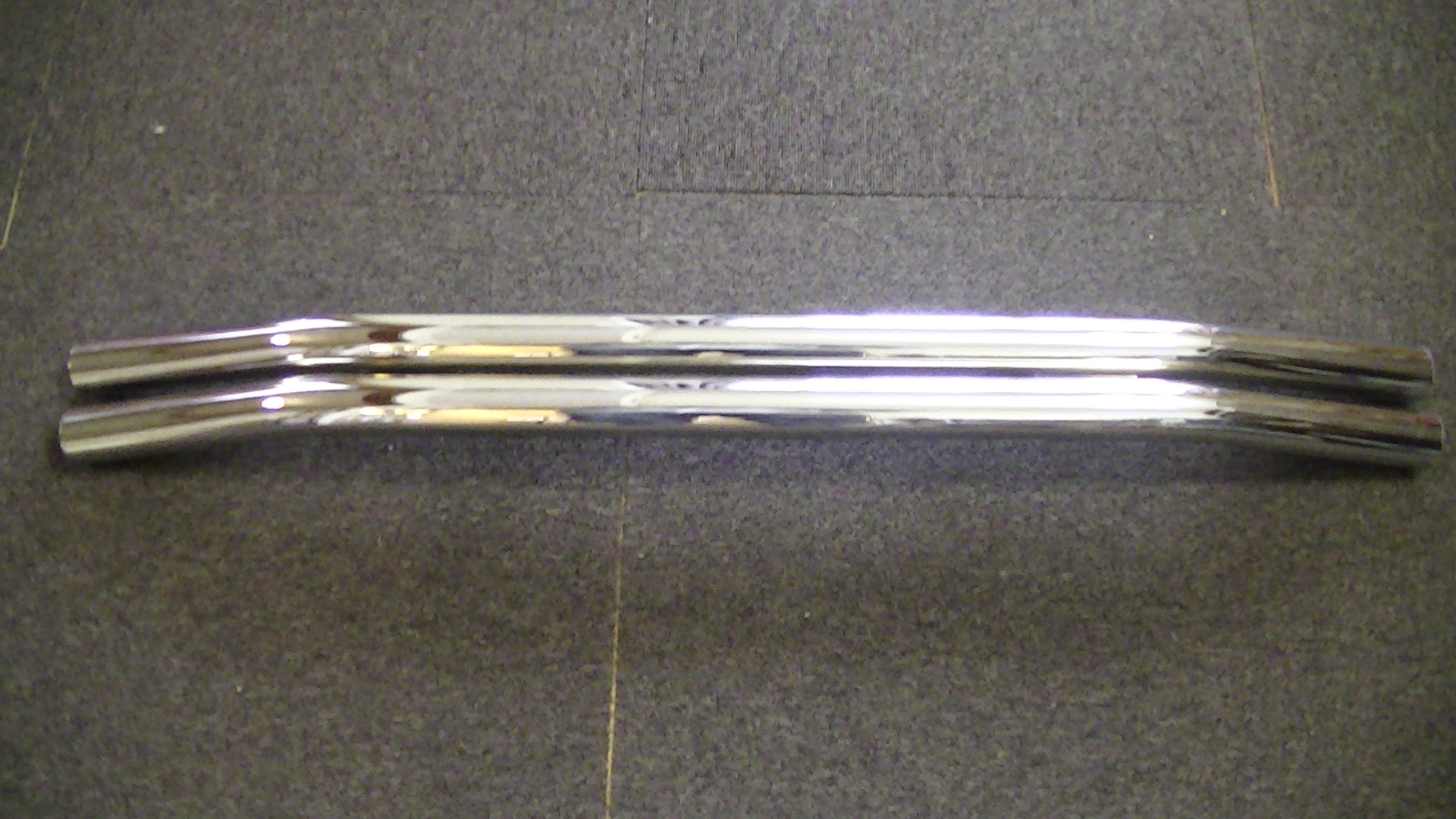

養生が必要とされるパーツの代表的な、スチール製バンパー、樹脂製バンパー、スチール製グリル、樹脂製グリル、アンチモニ製アウタードア

ハンドル、樹脂製アウタードアハンドル、インナードアハンドル、ダッシュボード、自動車、トラックの内装パーツ全般、金属製リフレク

ター、樹脂製リフレクター、金属製コーナーパネル、樹脂製コーナーパネル、金属製エンブレム、樹脂製エンブレム、エンブレムマスコット全

般等の裏面の多くに養生加工してメッキ加工致します。

あらかじめパーツに養生が出来ない物や箇所のご説明。

小さい物には養生が出来ません。その理由は、手作業にて養生加工する為に指の第一関節より小さい箇所への養生は難しい為に出来ない事も

御座います。メッキ加工したい表面(メインの面)に養生は出来ません。理由は、メッキがかかっている部分とメッキがかかっていない部分の

間に厚みによる段差が出る為に、メッキ剥がれの原因になる恐れがある為に。

カテゴリ:ブログ

全国配送対応!

全国配送対応!